Inhaltsverzeichnis

KSK Elektrolichtbogenofen.

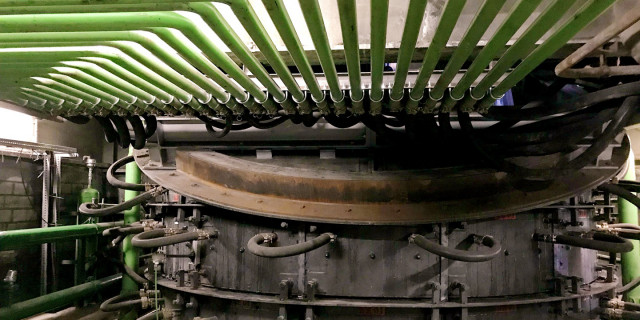

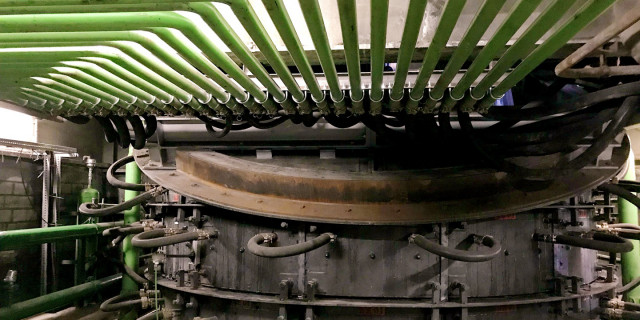

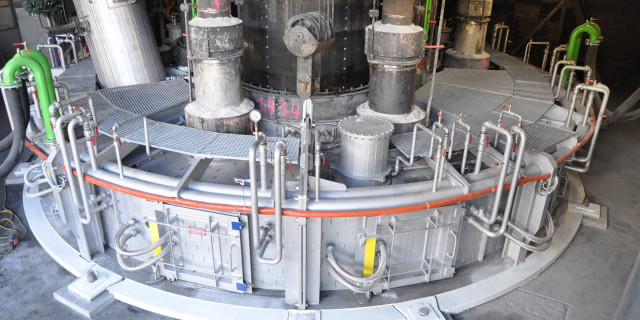

Mit dem Elektrolichtbogenofen fing in den 80er-Jahren bei der KSK alles an. Wir ersetzten die ursprünglich feuerfest ausgemauerten Deckel und Obergefäße des Elektrolichtbogenofens durch unsere wassergekühlten Rohrkonstruktionen. Und auch heute dreht sich bei uns im Bereich Schmelz- und Recyclingprozesse Vieles um den Elektrolichtbogenofen, denn der Elektrolichtbogenofen ist in Zeiten grüner Stahlerzeugung gefragter denn je.

Überzeugende Anlagentechnik.

Der Schlüssel zum wirtschaftlich erfolgreichen Betrieb liegt neben der Metallurgie vor allem in der eingesetzten Anlagentechnik. Hier entscheidet sich, wie lange die Reparaturschicht für Ihren Elektrolichtbogenofen dauert. Und wann die nächste Reparaturschicht sein wird, weil beispielsweise die Schweißnaht an der Umkehrkappe des dritten Deckelpaneels entgegen der Zeichnung doch ohne Wurzel geschweißt wurde. Wäre es nicht schön zu wissen, dass sich kompetente Schlosser und Schweißer in zwei kleinen Werkstätten mitten in Deutschland auch um die Wurzellagen in Ihrem Deckelpaneel kümmern würden?

Intelligente Konstruktionen.

Oder, dass unser engagiertes Ingenieurteam Ihr Elektrolichtbogenofen-Obergefäß so konstruiert, dass sich Wandpaneele mit ein paar Handgriffen und einem Hallenkran spielend leicht wechseln ließen? Selbstverständlich entwickeln unsere Ingenieure auch exzellente technische Lösungen für andere Schmelz- und Recyclingprozesse, wie zum Beispiel Schachtöfen, SFA's, Drehrohröfen, Pfannenöfen, Badschmelzöfen, Pilotöfen und sonstige Schmelz- und Recyclingaggregate, stets nach den sechs KSK Qualitätskriterien.

Ihre Ansprechpartner

Dipl.-Ing. Olaf Huscher

Gesellschafter-Geschäftsführer

+49 (0) 2364 10539-0

huscher@kskgruppe.de

Dipl.-Wirt.-Ing. Andreas Höwedes

Gesellschafter-Geschäftsführer

+49 (0) 2364 10539-0

hoewedes@kskgruppe.de

Inhaltsverzeichnis

-

Was ist ein Elektrolichtbogenofen und wie funktioniert er?

- Elektrolichtbogenofen: Effiziente Stahlherstellung im Lichtbogenofen

- Wie wird der Lichtbogen im Ofen erzeugt?

- Welche Rolle spielen Graphitelektroden im Elektrolichtbogenofen?

- Wie wird der Prozess der Stahlherstellung durch den Elektrolichtbogenofen beeinflusst?

Was ist ein Elektrolichtbogenofen und wie funktioniert er?

Elektrolichtbogenofen: Effiziente Stahlherstellung im Lichtbogenofen

Der Elektrolichtbogenofen hat sich als eine der fortschrittlichsten Technologien in der Stahlproduktion etabliert, indem er eine effiziente Alternative zum traditionellen Hochofenverfahren bietet. Diese Methode der Stahlherstellung nutzt die elektrische Energie, um hohe Temperaturen zu erreichen, die für das Schmelzen von Metallen erforderlich sind. Durch den Einsatz dieser Technologie wird die Stahlproduktion nicht nur kosteneffizienter, sondern auch umweltfreundlicher, da sie das Recycling von Stahlschrott erleichtert.

Wie wird der Lichtbogen im Ofen erzeugt?

Der Lichtbogen im Elektrolichtbogenofen wird durch den Einsatz von drei (AC) bzw. einer (DC) Graphitelektroden erzeugt, die den elektrischen Strom leiten. Diese Elektroden werden in den Ofen abgesenkt und es kommt zum Kurzschluss zwischen Elektroden und Schrott bzw. Roheisen. Sobald der elektrische Strom durch die Elektroden fließt, entsteht ein Lichtbogen, der Temperaturen von bis zu 3.500 °C erreichen kann. Diese extreme Hitze ist notwendig, um das Metall zu schmelzen und den Stahlherstellungsprozess zu starten.

Welche Rolle spielen Graphitelektroden im Elektrolichtbogenofen?

Graphitelektroden sind entscheidend für die Funktionalität des Elektrolichtbogenofens. Sie dienen als Leiter für den elektrischen Strom und sind in der Lage, die extreme Hitze zu erzeugen, die notwendig ist, um das Metall zu schmelzen. Die Elektroden werden kontinuierlich abgenutzt und müssen regelmäßig ersetzt werden, um eine konstante Leistung zu gewährleisten. Ihre hohe Leitfähigkeit und Beständigkeit gegen hohe Temperaturen machen sie zu einem unverzichtbaren Bestandteil der modernen Stahlproduktion.

Wie wird der Prozess der Stahlherstellung durch den Elektrolichtbogenofen beeinflusst?

Der Elektrolichtbogenofen beeinflusst den Stahlherstellungsprozess maßgeblich durch seine Fähigkeit, Metalle schnell und effizient zu schmelzen. Im Gegensatz zum Hochofenverfahren, das große Mengen an Kohle und Eisenerz erfordert, kann der Elektrolichtbogenofen auch recycelten Schrott verwenden, was zu einer Reduktion der Rohstoffkosten führt. Zudem ermöglicht der Ofen eine präzisere Steuerung der chemischen Zusammensetzung, wodurch die Herstellung hochwertiger Stahlsorten möglich wird.

Warum ist der Elektrolichtbogenofen wichtig für die moderne Stahlproduktion?

Welche Vorteile bietet der Elektrolichtbogenofen gegenüber dem Hochofen?

Der Elektrolichtbogenofen bietet mehrere Vorteile gegenüber dem traditionellen Hochofen. Einer der größten Vorteile ist die Fähigkeit, recycelten Stahlschrott effizient zu nutzen, was sowohl die Kosten als auch die Umweltbelastung reduziert. Zudem benötigt der Elektrolichtbogenofen weniger Platz und kann schneller hochgefahren werden, was zu einer erhöhten Flexibilität in der Produktion führt. Die Möglichkeit, die Temperatur genau zu kontrollieren, verbessert zudem die Qualität des produzierten Stahls.

Wie trägt der Elektrolichtbogenofen zur Effizienz in der Stahlproduktion bei?

Die Effizienz des Elektrolichtbogenofens in der Stahlproduktion zeigt sich vor allem in der Reduzierung des Energieverbrauchs und der Produktionskosten. Durch die Nutzung von elektrischer Energie anstelle von fossilen Brennstoffen kann der Energieverbrauch gesenkt werden. Die Flexibilität, den Ofen schnell an- und abzuschalten, ermöglicht es den Unternehmen, auf die Marktanforderungen schnell zu reagieren, was die Produktionsplanung optimiert und die Lagerhaltungskosten senkt.

Welche Umweltauswirkungen hat die Nutzung von Elektrolichtbogenöfen?

Die Umweltauswirkungen der Nutzung von Elektrolichtbogenöfen sind im Vergleich zu traditionellen Methoden erheblich geringer. Durch die Möglichkeit, recycelten Schrott in großen Mengen zu verwenden, wird die Abhängigkeit von natürlichen Rohstoffen wie Eisenerz reduziert. Zudem führt der geringere Verbrauch von fossilen Brennstoffen zu einem reduzierten CO2-Ausstoß, was die Umweltauswirkungen der Stahlproduktion erheblich verringert.

Wie wird im Elektrolichtbogenofen recycelter Schrott eingesetzt?

Warum ist das Recycling von Stahlschrott im Lichtbogenofen entscheidend?

Das Recycling von Stahlschrott im Elektrolichtbogenofen ist entscheidend für die Nachhaltigkeit der Stahlproduktion. Schrott bietet eine kostengünstige und umweltfreundliche Alternative zu traditionellen Rohstoffen. Durch die Wiederverwendung von Schrott wird der Bedarf an neuem Eisenerz und Kohle reduziert, was sowohl die Kosten als auch die Umweltauswirkungen der Stahlproduktion senkt.

Wie wird der recycelte Schrott im Elektrolichtbogenofen verarbeitet?

Der recycelte Schrott wird im Elektrolichtbogenofen verarbeitet, indem er in den Ofen geladen und dann durch den erzeugten Lichtbogen geschmolzen wird. Während des Schmelzprozesses wird Sauerstoff zugegeben, um Verunreinigungen zu entfernen und die chemische Zusammensetzung des Stahls zu kontrollieren. Diese Methode ermöglicht es, eine Vielzahl von Stahlsorten herzustellen, die auf die spezifischen Anforderungen der Industrie abgestimmt sind.

Welche Rolle spielt der Schrott bei der Herstellung von flüssigem Stahl?

Schrott spielt eine zentrale Rolle bei der Herstellung von flüssigem Stahl im Elektrolichtbogenofen. Durch das Schmelzen von Schrott kann flüssiger Stahl hergestellt werden, der dann zu verschiedenen Produkten weiterverarbeitet wird. Der Einsatz von Schrott ermöglicht nicht nur eine kosteneffiziente Produktion, sondern trägt auch zur Reduzierung von Emissionen und zur Förderung einer Kreislaufwirtschaft bei.

Welche Unternehmen setzen auf Elektrolichtbogenöfen, und warum?

Welche Unternehmen setzen auf diese Technologie?

Es gibt zahlreiche Unternehmen weltweit, wie der Georgsmarienhütte, Peiner Träger, Lech Stahlwerke, Aperam, ArcelorMittal usw., die die Vorteile der Elektrolichtbogenofentechnologie nutzen. Diese Unternehmen haben erkannt, dass der Einsatz von Elektrolichtbogenöfen nicht nur wirtschaftliche Vorteile bietet, sondern auch einen Beitrag zur Nachhaltigkeit der Stahlindustrie leistet. Viele dieser Unternehmen haben ihre Produktionsprozesse angepasst, um den Einsatz von recyceltem Schrott zu maximieren und die Effizienz ihrer Stahlherstellung zu verbessern.

Welche wirtschaftlichen Vorteile bieten Elektrolichtbogenöfen den Unternehmen?

Elektrolichtbogenöfen bieten Unternehmen erhebliche wirtschaftliche Vorteile, darunter reduzierte Rohstoff- und Energiekosten. Da diese Öfen hauptsächlich mit Strom betrieben werden, können Unternehmen von niedrigeren Energiekosten profitieren, insbesondere in Regionen mit günstigen Strompreisen. Die Fähigkeit, schnell auf Marktänderungen zu reagieren, ermöglicht es den Unternehmen, ihre Produktionspläne flexibel zu gestalten und somit Lagerhaltungskosten zu reduzieren. Zudem eröffnet die Möglichkeit, recycelten Schrott zu verwenden, neue Einnahmequellen und trägt zur Gewinnsteigerung bei.

Wie beeinflusst die Temperatur die Stahlproduktion im Elektrolichtbogenofen?

Welche Temperaturen werden im Elektrolichtbogenofen erreicht?

Im Elektrolichtbogenofen werden extrem hohe Temperaturen erreicht, die bis zu 3.500 °C betragen können. Diese hohen Temperaturen sind entscheidend für das effiziente Schmelzen des Metalls und die Entfernung von Verunreinigungen. Die Fähigkeit, solche Temperaturen zu erzeugen, ermöglicht es dem Elektrolichtbogenofen, eine breite Palette von Metallen zu schmelzen und verschiedene Stahlsorten herzustellen.

Wie beeinflusst die Temperatur das Schmelzen des Metalls?

Die Temperatur im Elektrolichtbogenofen spielt eine entscheidende Rolle beim Schmelzen des Metalls. Höhere Temperaturen beschleunigen den Schmelzprozess und verbessern die Effizienz der Stahlproduktion. Durch die genaue Kontrolle der Temperatur können Verunreinigungen effizient entfernt und die chemische Zusammensetzung des Stahls präzise eingestellt werden. Dies führt zu einer höheren Qualität des produzierten Stahls und ermöglicht die Herstellung von Spezialstählen, die spezifische Anforderungen erfüllen.

Warum ist die Temperaturkontrolle entscheidend für die Qualität des produzierten Stahls?

Die Temperaturkontrolle im Elektrolichtbogenofen ist entscheidend für die Qualität des produzierten Stahls, da sie die chemische Zusammensetzung und die physikalischen Eigenschaften des Stahls beeinflusst. Eine präzise Temperaturkontrolle ermöglicht es, Verunreinigungen zu minimieren und die gewünschten Eigenschaften des Stahls zu erreichen. Dies ist besonders wichtig für die Herstellung von hochwertigem Stahl, der in anspruchsvollen Anwendungen eingesetzt wird, wo die Materialeigenschaften entscheidend sind.

Pfannenofen

Submerged Arc Furnace

Sonderanlagen / Pilotanlagen

FAQs zu dem Elektrolichtbogenofen

Inhaltsverzeichnis

- Was macht den Elektrolichtbogenofen aus?

- Welchen Beitrag leistet der Elektrolichtbogenofen zur Erreichung der EU-Klimaziele?

- Welche Stahlsorten werden im Elektrolichtbogenofen hergestellt?

- Wie viel Strom braucht ein Lichtbogenofen?

- Wie funktioniert ein Elektrolichtbogenofen?

- Was ist der Vorteil beim Elektrostahlverfahren?

- Was passiert in einem Stahlwerk?

Was macht den Elektrolichtbogenofen aus?

Wir verstehen uns zwar als Apparate- und Anlagenbauer, sind aber aufgrund von 40 Jahren Erfahrung im Elektrostahlverfahren auch verfahrenstechnisch und metallurgisch mit dem Elektrolichtbogenofen grundlegend vertraut. Gerne diskutieren wir hier mit Ihnen weitergehende Fragestellungen über die Wasserkühlung hinaus oder stellen einen Kontakt zu einem guten Partner aus unserem Netzwerk her, der wie wir Experte ist für eine bestimmte Technologie.

Der Elektrolichtbogenofen an sich ist ein Aggregat zum Einschmelzen von Stahlschrott verschiedener Qualität. Stahl kann zum einen aus Eisenerz über die Route Hochofen und Konverter hergestellt werden. Energetisch sinnvoller ist es jedoch, ihn im Elektrolichtbogenofen mittels Elektrostahlverfahren aus Stahlschrott zu erschmelzen. Im Anschluss an den Elektrolichtbogenofen kann der flüssige Stahl in weiteren Elektrostahlverfahren, wie zum Beispiel in der Sekundärmetallurgie in einem Pfannenofen, metallurgisch weiterbearbeitet werden.

Auch Induktion ist im Übrigen ein Elektrostahlverfahren, in dem wir zuhause sind. In diesem Elektrostahlverfahren beschränkt sich unser Know-How aber ganz klar auf die Abgaskühlung. Ähnlich verhält es sich bei weiteren Elektrostahlverfahren, wie dem Badschmelzofen. Wir bleiben hier unserem Motto treu „Wir tun was wir können und können was wir tun“, halten uns aus der Metallurgie dieses Elektrostahlverfahrens weitestgehend raus und konzentrieren uns auf den Apparatebau, beziehungsweise in diesem Fall auf den Ofenbau.

Welchen Beitrag leistet der Elektrolichtbogenofen zur Erreichung der EU-Klimaziele?

Der Elektrolichtbogenofen ist ein wichtiges Werkzeug in der Stahlindustrie. Es handelt sich um einen Spezialofen, der zum Einschmelzen von Schrott und zur Herstellung von Stahlprodukten verwendet wird. Mit Energieeffizienz und der Fähigkeit, saubere und hocheffiziente Stahlprodukte herzustellen, leistet der Elektrolichtbogenofen einen entscheidenden Beitrag zur Erfüllung der EU-Klimaziele.

Ein Schlüsselelement im Kampf gegen den Klimawandel ist die Verringerung der Treibhausgasemissionen. Der Elektrolichtbogenofen ist ein wichtiges Werkzeug, um dieses Ziel zu erreichen. Er ermöglicht die Herstellung von Stahl mit minimalem Energieverbrauch, wodurch die Treibhausgasemissionen erheblich reduziert werden. Darüber hinaus können qualitativ hochwertigere Stahlprodukte hergestellt werden, was bedeutet, dass weniger Energie zu ihrer Herstellung benötigt wird, was wiederum zu einer weiteren Reduzierung der Treibhausgasemissionen führt.

Ein weiterer Vorteil des Elektrolichtbogenofens besteht darin, dass er eine sauberere und effizientere Methode zur Herstellung von Stahl bietet. Es verwendet eine Kombination aus Strom und Gas, um Schrott zu erhitzen, wodurch der Einsatz fossiler Brennstoffe prinzipiell reduziert wird. Dadurch werden die Emissionen von Schadstoffen und anderen schädlichen Stoffen reduziert, was ebenfalls zu reduzierten Treibhausgasemissionen beiträgt. Der Elektrolichtbogenofen ist ein wichtiges Instrument für eine nachhaltige Energieversorgung. Es nutzt Strom, im besten Fall aus erneuerbaren Quellen wie Wind- oder Sonnenenergie, und ermöglicht der Stahlindustrie so, sauber und effizient Stahl herzustellen und zu nutzen. Dies ist ein wichtiger Beitrag zu einer nachhaltigen Energieversorgung und trägt gleichzeitig zur Reduzierung von Treibhausgasemissionen bei.

Der Elektrolichtbogenofen ist ein leistungsstarkes Werkzeug, um der Stahlindustrie dabei zu helfen, die EU-Klimaziele zu erreichen. Dank ihrer Energieeffizienz und der Fähigkeit, saubere und hocheffiziente Stahlprodukte herzustellen, leistet der Elektrolichtbogenofen einen wesentlichen Beitrag zur Reduzierung der Treibhausgasemissionen und zur Gewährleistung einer nachhaltigen Energieversorgung. Dadurch kann die Stahlindustrie zur Umsetzung der Klima- und Umweltschutzziele der EU beitragen.

Welche Stahlsorten werden im Elektrolichtbogenofen hergestellt?

Für den Elektrolichtbogenofen werden im Allgemeinen bevorzugt Sonderstähle, wie hochlegierte Werkzeugstähle, Hochleistungsbaustähle, Edelbaustähle, warmfeste Baustähle oder minderwertige Stähle verwendet. Darüber hinaus sind weitere Sonderstähle wie Maraging-Stahl, Nitrierstahl, Kaltarbeitsstahl usw. nützlich.

Wie viel Strom braucht ein Lichtbogenofen?

Ein Lichtbogenofen ist eine Schlüsselkomponente in der Stahl- und Metallindustrie, da er die Möglichkeit bietet, große Mengen an Metall auf sehr hohe Temperaturen zu erhitzen. Der Energiebedarf eines Lichtbogenofens hängt von verschiedenen Faktoren ab, darunter die Größe des Ofens, die Art des zu schmelzenden Metalls, die gewünschte Schmelzkapazität und die Effizienz des Ofens. Allerdings benötigen Lichtbogenöfen im Allgemeinen eine beträchtliche Menge an Strom, um die erforderlichen Temperaturen zu erreichen. Für einen typischen Lichtbogenofen kann der Strombedarf zwischen 500 Kilowatt und mehreren Megawatt liegen. Dieser hohe Stromverbrauch macht den Betrieb eines Lichtbogenofens zu einer kostspieligen Angelegenheit, insbesondere angesichts der kontinuierlich steigenden Energiepreise. Die Kosten für den Stromverbrauch können einen erheblichen Anteil an den Gesamtkosten für die Produktion ausmachen, was dazu führt, dass Betreiber bestrebt sind, den Energieverbrauch zu optimieren, um die Betriebskosten zu senken.

Um den Stromverbrauch zu optimieren, setzen viele Lichtbogenofen-Betreiber auf fortschrittliche Technologien und Prozesse, die eine effizientere Nutzung von Energie ermöglichen. Dazu gehören beispielsweise die Implementierung von Wärmerückgewinnungssystemen, die es ermöglichen, die abgegebene Wärme des Ofens zur Stromerzeugung oder zur Beheizung von Gebäuden zu nutzen. Darüber hinaus werden moderne Lichtbogenöfen oft mit computergesteuerten Systemen ausgestattet, die es ermöglichen, den Energieverbrauch präzise zu überwachen und zu steuern. Dies kann dazu beitragen, den Stromverbrauch zu optimieren und die Energieeffizienz des Ofens zu verbessern.

Ein weiterer Ansatz zur Reduzierung des Stromverbrauchs besteht darin, auf alternative Energiequellen umzusteigen, die umweltfreundlicher und kostengünstiger sind. Immer mehr Lichtbogenofen-Betreiber investieren in erneuerbare Energien wie Solarenergie oder Windkraft, um ihren Bedarf an konventionell erzeugtem Strom zu reduzieren.

Wie funktioniert ein Elektrolichtbogenofen?

Im Lichtbogenofen erfolgt die Schmelzung von Metallen und anderen elektrisch leitfähigen Materialien. Der Prozess des Lichtbogenschmelzens basiert darauf, dass ein Lichtbogen zwischen den Elektroden des Ofens erzeugt wird. Dieser Lichtbogen erwärmt das Material im Ofen auf sehr hohe Temperaturen, wodurch es schmilzt. Der Lichtbogenofen wird in der metallurgischen Industrie häufig zur Herstellung von Stahl und anderen Legierungen verwendet. Der Schmelzprozess im Lichtbogenofen ermöglicht eine präzise Kontrolle der Schmelztemperatur und Zusammensetzung der Legierung. Zudem können durch Zugabe verschiedener Legierungsmetalle spezifische Eigenschaften des Endprodukts beeinflusst werden. Der Prozess des Lichtbogenschmelzens ist auch energieeffizienter im Vergleich zu anderen Schmelzverfahren, da er elektrische Energie direkt in Wärme umwandelt, ohne den Umweg über fossile Brennstoffe zu nehmen. Durch Verwendung von recycelten Materialien kann der Lichtbogenofen ebenfalls zur Ressourcenschonung beitragen. Nachdem das Material im Lichtbogenofen geschmolzen ist, wird es in speziellen Formen gegossen, um die gewünschte Endform zu erhalten. Der gesamte Prozess im Lichtbogenofen erfolgt unter kontrollierten Bedingungen, um eine gleichbleibende Qualität des Endprodukts zu gewährleisten. Darüber hinaus können im Lichtbogenofen auch Schadstoffe und Verunreinigungen aus dem Material entfernt werden, was zu einer höheren Reinheit des Endprodukts führt. Das Recycling von metallischen Abfällen ist ebenfalls eine wichtige Anwendung des Lichtbogenofens, da die hohen Temperaturen im Ofen dazu beitragen, die meisten Verunreinigungen zu entfernen und das recycelte Material wieder für die Herstellung von neuen Produkten nutzbar zu machen. Insgesamt spielt der Lichtbogenofen eine wichtige Rolle in der Metallurgie und beim Recycling von metallischen Materialien, da er effiziente Schmelzprozesse ermöglicht und dabei helfen kann, Ressourcen zu schonen und die Umweltbelastung zu reduzieren.

Was ist der Vorteil beim Elektrostahlverfahren?

Das Elektrostahlverfahren bietet zahlreiche Vorteile, die es zu einer attraktiven Option für die Stahlherstellung machen. Einer der wichtigsten Vorteile ist die Möglichkeit, hochwertigen Stahl mit einem reduzierten CO2-Ausstoß herzustellen. Im Vergleich zu herkömmlichen Stahlherstellungsverfahren, wie dem Hochofenverfahren, produziert das Elektrostahlverfahren deutlich weniger Emissionen, was dazu beiträgt, die negativen Auswirkungen auf die Umwelt zu verringern. Darüber hinaus ermöglicht das Elektrostahlverfahren eine flexiblere Produktion, da es schneller auf Veränderungen in der Nachfrage reagieren kann. Dies führt zu einer verbesserten Anpassungsfähigkeit und Effizienz in der Stahlproduktion, was letztlich zu Kosteneinsparungen führt. Ein weiterer Vorteil des Elektrostahlverfahrens ist die Möglichkeit, eine Vielzahl von Stahlsorten herzustellen, einschließlich hochlegiertem Stahl und Sonderstählen. Dies macht das Verfahren vielseitig einsetzbar und ermöglicht es den Herstellern, auf die spezifischen Anforderungen ihrer Kunden einzugehen. Darüber hinaus bietet das Elektrostahlverfahren auch Vorteile in Bezug auf die Arbeitsbedingungen. Im Vergleich zu anderen Verfahren gibt es weniger Lärm- und Luftverschmutzung, was zu einer verbesserten Arbeitsumgebung für die Mitarbeiter führt. Insgesamt bietet das Elektrostahlverfahren eine effiziente, umweltfreundliche und vielseitige Methode zur Herstellung von Stahl, die eine attraktive Option für Stahlhersteller darstellt. Es ist wichtig, dass die Industrie diese Vorteile erkennt und das Elektrostahlverfahren zunehmend in Betracht zieht, um die Umweltauswirkungen zu reduzieren und die Effizienz und Flexibilität in der Stahlproduktion zu verbessern. Indem wir uns für nachhaltigere und effizientere Methoden zur Stahlherstellung entscheiden, können wir dazu beitragen, unsere Umwelt zu schützen und die langfristige Wettbewerbsfähigkeit der Stahlindustrie zu sichern.

Was passiert in einem Stahlwerk?

In einem Stahlwerk passieren viele wichtige Prozesse, die zur Herstellung von Stahl erforderlich sind. Zuallererst wird in den Hochöfen Rohstoffe wie Eisen, Kohle und Kalkstein verarbeitet, um das Eisen zu schmelzen und von Verunreinigungen zu befreien. Dieser Vorgang erfordert eine sehr hohe Temperatur, oft über 1500 Grad Celsius. Sobald das Eisen geschmolzen ist, wird es in verschiedene Formen gegossen, um es in die gewünschte Form zu bringen. Anschließend wird der Stahl durch Walzen, Schmieden oder andere Verfahren weiter verarbeitet, um seine Festigkeit, Härte und andere Eigenschaften zu verbessern. Während des gesamten Prozesses spielen verschiedene Maschinen und Anlagen eine wichtige Rolle, um die Produktion effizient und sicher zu gestalten. Darüber hinaus sind qualifizierte Mitarbeiter und Ingenieure unerlässlich, um den reibungslosen Ablauf der Produktion zu gewährleisten und die Qualität des Endprodukts zu sichern. Schließlich ist auch die Einhaltung strenger Umweltschutzvorschriften ein zentraler Bestandteil des Stahlwerkprozesses, um sicherzustellen, dass die Auswirkungen auf die Umwelt so gering wie möglich gehalten werden.

Abgesehen von den mechanischen und technischen Aspekten spielt auch die Sicherheit der Mitarbeiter eine entscheidende Rolle in einem Stahlwerk. Aufgrund der hohen Temperaturen, schweren Maschinen und chemischen Substanzen besteht immer ein gewisses Verletzungsrisiko. Daher ist es unerlässlich, dass strenge Sicherheitsprotokolle befolgt werden und die Mitarbeiter regelmäßig geschult werden, um Unfälle zu vermeiden. Zudem werden regelmäßige Inspektionen und Wartungen an den Anlagen durchgeführt, um sicherzustellen, dass sie sicher und effizient arbeiten.

Zusätzlich zu diesen technischen und sicherheitsrelevanten Aspekten spielt auch die wirtschaftliche Bedeutung eines Stahlwerks eine wichtige Rolle. Die Stahlindustrie trägt erheblich zur Wirtschaft eines Landes bei, indem sie Arbeitsplätze schafft, das Wachstum anderer Industrien unterstützt und wichtige Infrastrukturprojekte ermöglicht. In vielen Ländern ist die Stahlproduktion ein wesentlicher Bestandteil der Wirtschaft und spielt eine Schlüsselrolle in der industriellen Entwicklung.