Inhaltsverzeichnis

- Nachhaltigkeit sticht.

- Wassergekühltes Know-how.

- Ihre Ansprechpartner

-

Die sechs KSK-Qualitätskriterien in der Rauchgaskühlung.

- Übersichtlich

- Funktional

- Innovativ

- Passgenau

- Instandhalterfreundlich

- Wirtschaftlich

Nachhaltigkeit sticht.

Die Rauchgasreinigung und -Kühlung in energieintensiven Industrieprozessen rückt in Zeiten von Energiewende und gestiegenem ökologischen Bewusstsein in der Bevölkerung und in der Industrie immer weiter in den Vordergrund. Insbesondere die Metallindustrie kämpft seit jeher mit einem „dreckigen“ Image. Umso wichtiger ist es, diese Themen proaktiv mitzugestalten, um sich nicht von behördlichen Zwängen überrollen zu lassen.

Wassergekühltes Know-how.

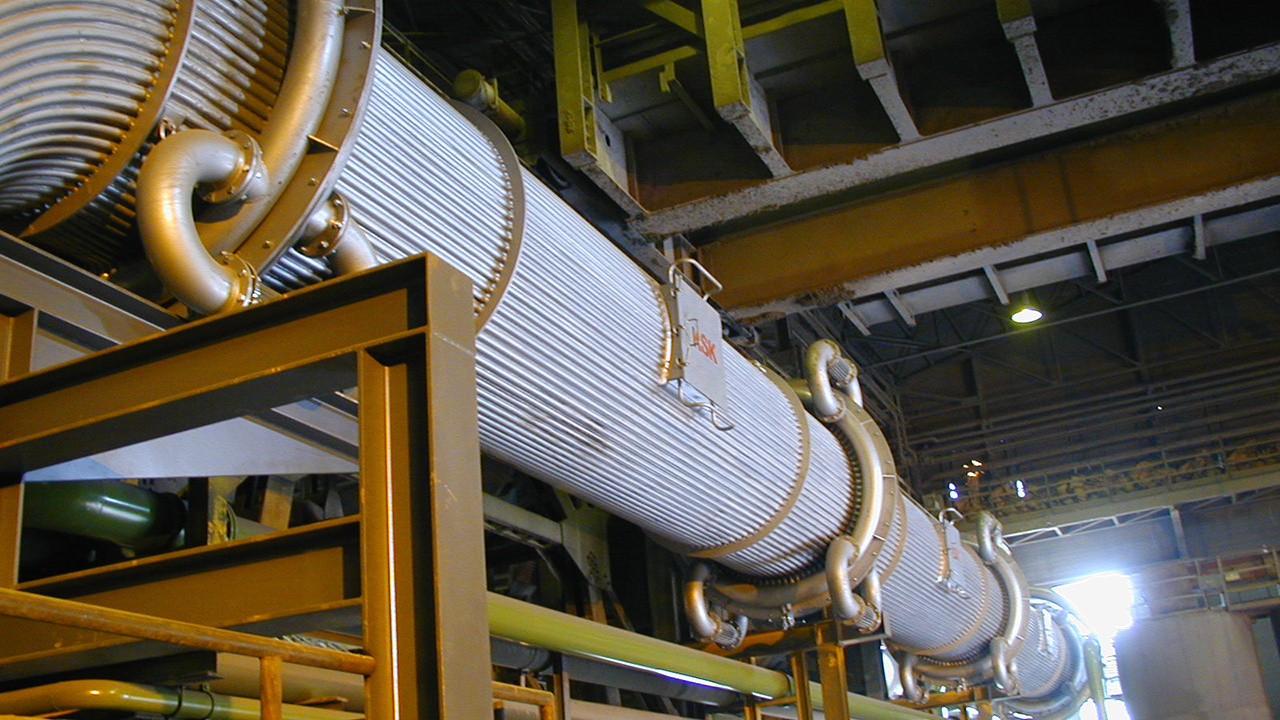

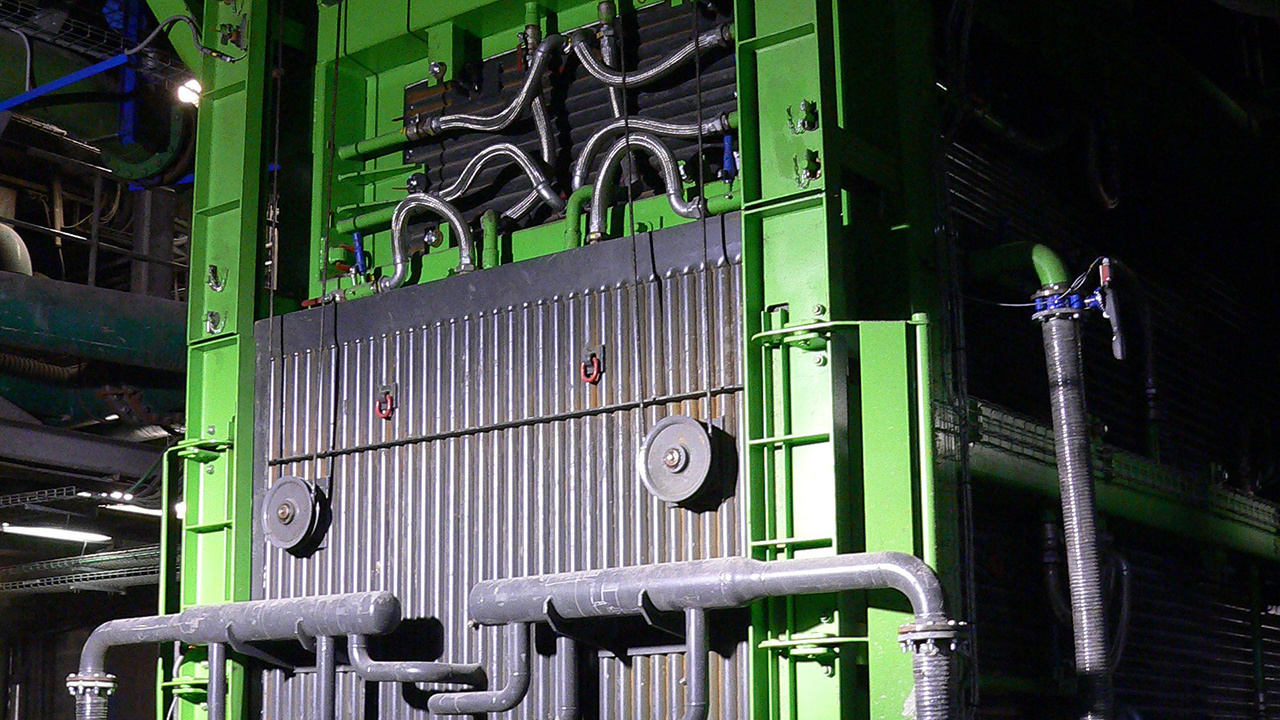

Unsere Ingenieure entwickeln für Sie Ideen und Konzepte zur Rauchgasreinigung beziehungsweise -Kühlung in Heißgasleitungen, Nachbrennkammern, Konverterhauben und -kaminen und allen weiteren, wassergekühlten Abgaskanälen für die verschiedensten Schmelzaggregate wie Bleiöfen, Schachtöfen, SAF's oder Schlackebehandlungsöfen.

Sie möchten die Produktionskapazität Ihres Elektrolichtbogenofens erweitern und benötigen eine passgenaue Abgaskühlung zu diesem Konzept?

Möchten Sie in Ihre Heißgasleitung eine Staubkammer als Abgasreinigungssystem integrieren und gleichzeitig Wärme auskoppeln und für andere Zwecke nutzen?

Oder suchen Sie für Ihre wassergekühlte Heißgasleitung einfach einen kompetenten Fertigungsbetrieb?

Ihre Ansprechpartner

Dipl.-Ing. Olaf Huscher

Gesellschafter-Geschäftsführer

+49 (0) 2364 10539-0

huscher@kskgruppe.de

Dipl.-Wirt.-Ing. Andreas Höwedes

Gesellschafter-Geschäftsführer

+49 (0) 2364 10539-0

hoewedes@kskgruppe.de

Die sechs KSK-Qualitätskriterien in der Rauchgaskühlung.

Übersichtlich

Im Betrieb verliert man schon mal den Überblick, von wo nach wo das Kühlwasser die Heißgasleitung nun durchströmt. Vielleicht ist das ja auch die Ursache für den schnellen Verschleiß Ihrer Rauchgaskühlung? Diese und ähnliche Fragen stellen sich häufig. Daher legen wir unsere Heißgasleitungen, Konverterhauben und andere wassergekühlten Abgasreinigungssysteme stets so aus, dass die Wasserführung so einfach und übersichtlich wie möglich ist. Überzeugen Sie sich gerne und besichtigen mit uns verschiedenste Referenzanlagen.

Funktional

Sie suchen nach einer Lösung, um die Falschluftmenge am Eintritt in die Heißgasleitung hinter Ihrem Elektrolichtbogenofen so einzustellen, dass Sie überschüssiges CO-Gas vollständig verbrennen? Oder muss gleich das ganze Klappstück geschwenkt werden, um Platz für den Schrottkorb zu machen? Gemeinsam mit Ihnen entwickeln wir gerne funktionale Lösungen, die für mehr Arbeitssicherheit sorgen und die Handhabung Ihrer Rauchgaskühlung im Alltag erleichtern.

Innovativ

Besondere Herausforderungen verlangen nach besonderen Lösungen! Eine Warmwasser-Kühlung ist Ihnen für Ihre Heißgasleitung nicht genug? Sie wollen Abwärme in großem Stil nutzbar machen und Ihre Heißgasleitung wie einen Konverterkamin unter hohem Druck und heißem Wasser betreiben? Oder treiben Sie eher Details zu Ihrer Konverterhaube um? Unsere Ingenieure denken Ihre Fragestellungen zum Thema Rauchgaskühlung gerne gemeinsam mit Ihnen und unterstützen Sie mit neuen Ideen und technischen Innovationen.

Passgenau

Für die Abgasstrecke Ihres Schmelzofens kommt keine klassische Heißgasleitung in Rohrkonstruktion in Frage? Kein Problem. Wir entwickeln unsere Konzepte und Konstruktionen für Beschleunigungsstrecken, Abgasklappen oder Hosen (-stücke) und weitere Abgasreinigungssysteme stets maßgeschneidert, so dass Sie sich reibungslos in eine (bestehende) Rauchgaskühlung einpassen.

Instandhalterfreundlich

Wir wissen, worauf es im betrieblichen Alltag ankommt. Die Wartung von Heißgasleitungen, Abgaskaminen und Nachbrennkammern sind personal- und zeitintensiv. Das falsche Temperaturniveau in Ihrer wassergekühlten Rauchgaskühlung oder eine ungünstige Materialwahl für den Abgaskamin Ihres Recycling- Schmelzofens führt dazu, dass die Schweißdrähte Ihrer Kollegen häufiger glühen, als Ihnen lieb ist. Und irgendwann hilft nur noch der vollständige Austausch der Rauchgaskühlung. Wir helfen Ihnen gerne dabei, sorgenfreier und entspannter zu arbeiten. Und wenn es einmal wirklich brennt, können Sie sich sicher sein, dass wir immer einen Techniker schicken werden, um das Problem zu lösen – keinen Anwalt.

Wirtschaftlich

Wir entwickeln unsere Rauchgaskühlungssysteme so wirtschaftlich wie technisch möglich. Wir vertrauen bei der Auslegung auf unser ingenieurtechnisches Know-How und schlagen nicht unbedacht unpassende Sicherheitsfaktoren und Puffer auf. Das spart Investitions- und Betriebskosten und macht die neue Abgaskühlung für Instandhaltung, Betrieb und Einkauf zu einem vollen Erfolg!

Empfehlungen der KSK GmbH

Die KSK GmbH empfiehlt, bei der Implementierung von Rauchgaskühlung-Systemen auf bewährte Technik und hochwertige Komponenten zu setzen. Eine sorgfältige Planung und Auslegung der Anlagen ist ebenso wichtig wie eine regelmäßige Wartung und Überwachung. Die KSK GmbH bietet ein breites Spektrum an Produkten und Dienstleistungen im Bereich der Industriekühlung an, darunter maßgeschneiderte Rauchgaskühlung-Lösungen für verschiedene Anwendungen. Mit ihrem umfassenden Know-how und ihrer langjährigen Erfahrung unterstützt die KSK GmbH Unternehmen weltweit dabei, ihre Prozesse zu optimieren und ihre Umweltbilanz zu verbessern. Setzen Sie auf die Innovation und Digitalisierung, um die Effizienz Ihrer wassergekühlten Anlagensysteme zu steigern. Beim Schmelzprozess können so Ressourcen geschont und die Umwelt entlastet werden.

Inhaltsverzeichnis

- Rauchgaskühlung in der Industrie: Eine umfassende Anleitung

-

Einführung in die Rauchgaskühlung

- Was ist Rauchgaskühlung?

- Die Bedeutung in der Industrie

- Überblick über elektrische Lichtbogenöfen (EAF)

Rauchgaskühlung in der Industrie: Eine umfassende Anleitung

Willkommen zu dieser umfassenden Anleitung zur Rauchgaskühlung in der Industrie. In diesem Artikel werden wir die Grundlagen, die Bedeutung und die Anwendungen der Rauchgaskühlung detailliert untersuchen. Unser Ziel ist es, Ihnen ein tiefes Verständnis dieser wichtigen Technologie zu vermitteln und Ihnen das nötige Know-how zu geben, um fundierte Entscheidungen in Bezug auf Ihre industriellen Prozesse zu treffen. Wir werden uns insbesondere auf die Anwendung in Verbindung mit elektrischen Lichtbogenöfen (EAF) konzentrieren.

Einführung in die Rauchgaskühlung

Was ist Rauchgaskühlung?

Rauchgaskühlung ist ein Verfahren zur Reduzierung der Temperatur von Rauchgasen, die bei industriellen Prozessen entstehen. Diese Rauchgase, oft Nebenprodukte von Verbrennungs- oder Schmelzprozessen, können hohe Temperaturen aufweisen und schädliche Stoffe enthalten. Die Rauchgaskühlung dient dazu, diese Gase zu kühlen, bevor sie in die Atmosphäre abgeleitet oder weiterverarbeitet werden. Die eingesetzte Technik variiert je nach Anwendung, umfasst aber häufig den Einsatz von Kühlwasser oder Luft. Die KSK GmbH bietet hierzu maßgeschneiderte Anlagensysteme an, um die Effizienz Ihrer Prozesse zu optimieren und die Sicherheit in der direkten Brandbekämpfung zu erhöhen.

Die Bedeutung in der Industrie

Die Rauchgaskühlung spielt eine entscheidende Rolle in vielen Industriezweigen weltweit. Sie trägt nicht nur zur Einhaltung von Umweltauflagen bei, indem sie die Emission von Schadstoffen reduziert, sondern verbessert auch die Energieeffizienz von Anlagen. Durch die Rückgewinnung von Wärme aus den Rauchgasen kann diese Energie in anderen Prozessen wiederverwendet werden, was zu einer Senkung der Betriebskosten führt. Die Anwendung dieser Technologie ist besonders wichtig in der Stahlindustrie, wo der Schmelzprozess hohe Temperaturen und große Mengen an Rauchgasen erzeugt. Die KSK GmbH ist mit ihrem umfassenden Engineering Know-how ein zuverlässiger Partner für die Implementierung effizienter Rauchgaskühlung.

Überblick über elektrische Lichtbogenöfen (EAF)

Elektrische Lichtbogenöfen (EAF) sind ein zentraler Bestandteil der Stahlproduktion. Sie nutzen elektrische Energie, um durch Lichtbogenbildung hohe Temperaturen zu erzeugen, die zum Schmelzen von Stahlschrott oder Eisenerz benötigt werden. Dieser Prozess ist jedoch sehr energieintensiv und erzeugt große Mengen an Rauchgasen. Die Rauchgase aus EAF-Anlagen sind besonders heiß und enthalten neben Schadstoffen auch wertvolle Wärmeenergie. Die Rauchgaskühlung ist daher unerlässlich, um die Emissionen zu reduzieren, die Energieeffizienz zu steigern und die Anlagensysteme vor Schäden durch hohe Temperaturen zu schützen. Die KSK GmbH bietet hier innovative Lösungen zur Rauchgaskühlung, die speziell auf die Anforderungen von EAF-Anlagen zugeschnitten sind.

Technische Grundlagen der Rauchgaskühlung

Funktionsweise der Rauchgaskühlung

Die Technik der Rauchgaskühlung beruht auf dem Prinzip des Wärmeübergangs. Heiße Rauchgase werden durch einen Wärmetauscher geleitet, wo sie ihre Wärme an ein Kühlmedium abgeben. Dieses Kühlmedium kann Wasser oder Luft sein, wobei Wasser aufgrund seiner höheren Wärmekapazität oft bevorzugt wird. Der Wärmetauscher ist so konstruiert, dass er eine große Oberfläche für den Wärmeübergang bietet, um eine effiziente Kühlung zu gewährleisten. In der Industrie kommen verschiedene Arten von Wärmetauschern zum Einsatz. Die gekühlten Rauchgase können dann weiterverarbeitet oder sicher in die Atmosphäre abgeleitet werden. Die KSK GmbH bietet eine breite Palette von Anlagensystemen für die Industriekühlung an, die auf dem neuesten Stand der Technologie sind.

Wichtige technische Begriffe

Im Bereich der Rauchgaskühlung gibt es eine Reihe wichtiger technischer Begriffe, die es zu verstehen gilt. Dazu gehören der Wärmeübergangskoeffizient, der die Effizienz des Wärmeübergangs beschreibt, sowie die Rauchgaszusammensetzung, die die Menge und Art der enthaltenen Schadstoffe angibt. Auch der Begriff des Druckverlusts spielt eine Rolle, da der Durchfluss der Rauchgase durch den Wärmetauscher einen gewissen Druckverlust verursacht, der bei der Auslegung der Anlagen berücksichtigt werden muss. Ein weiterer wichtiger Begriff ist die Enthalpie, die die gesamte Wärmeenergie eines Systems beschreibt. Das Verständnis dieser Begriffe ist entscheidend für das Engineering und die Optimierung von Rauchgaskühlung-Systemen. Die KSK GmbH unterstützt Sie mit ihrem Know-how bei der Auswahl und Auslegung der optimalen Technologie für Ihre Bedürfnisse.

Materialien und Komponenten

Die Auswahl der Materialien und Komponenten für Rauchgaskühlung-Anlagen ist entscheidend für deren Leistung und Lebensdauer. Die Wärmetauscher müssen so konstruiert sein, dass sie den hohen Temperaturen und Drücken standhalten. Wassergekühlte Komponenten sind besonders wichtig, da sie eine effiziente Wärmeabfuhr gewährleisten. Auch die Pumpen und Ventile, die das Kühlmedium zirkulieren lassen, müssen zuverlässig und robust sein. Die KSK GmbH setzt auf hochwertige Materialien und Komponenten, um die Zuverlässigkeit und Effizienz ihrer Anlagensysteme sicherzustellen. Die Anwendung von modernster Technologie in der Materialauswahl ist ein wichtiger Aspekt des Engineering bei der KSK GmbH, um weltweit führende Lösungen für die Industriekühlung anzubieten, die auch die Feuerwehr unterstützen können.

Anwendungen der Rauchgaskühlung

Rauchgaskühlung in elektrischen Lichtbogenöfen

In elektrischen Lichtbogenöfen (EAF) ist die Rauchgaskühlung ein integraler Bestandteil des Anlagensystems. Der Schmelzprozess erzeugt extrem hohe Temperaturen, und die resultierenden Rauchgase müssen gekühlt werden, um Schäden an den nachgeschalteten Anlagen zu vermeiden und die Emissionen zu reduzieren. Die Technik der Rauchgaskühlung in EAF-Anwendungen umfasst häufig wassergekühlte Systeme, die eine effiziente Wärmeabfuhr gewährleisten. Die dabei gewonnene Wärme kann zur Dampferzeugung oder für andere industrielle Prozesse genutzt werden, was die Energieeffizienz der gesamten Anlage steigert. Die KSK GmbH bietet speziell auf EAF-Anlagen zugeschnittene Rauchgaskühlung-Lösungen, die auf jahrelangem Know-how und stetiger Innovation basieren, um auch den Anforderungen der Feuerwehr gerecht zu werden. Die Digitalisierung spielt hierbei eine zunehmend wichtige Rolle, um die Prozesse zu optimieren und die Leistung der Anlagen zu überwachen.

Vorteile der Rauchgaskühlung für industrielle Prozesse

Die Anwendung der Rauchgaskühlung in industriellen Prozessen bietet eine Vielzahl von Vorteilen. Neben der Reduzierung von Emissionen und der Einhaltung von Umweltauflagen trägt sie zur Verbesserung der Energieeffizienz bei. Durch die Rückgewinnung der Wärme aus den Rauchgasen kann diese Energie in anderen Prozessen wiederverwendet werden, was zu einer Senkung der Betriebskosten führt. Darüber hinaus schützt die Rauchgaskühlung die Anlagensysteme vor Schäden durch hohe Temperaturen und verlängert deren Lebensdauer. Die KSK GmbH bietet weltweit maßgeschneiderte Lösungen für die Industriekühlung, die auf die spezifischen Bedürfnisse ihrer Kunden zugeschnitten sind. Mit ihrem umfassenden Engineering-Know-how unterstützt die KSK GmbH Unternehmen dabei, ihre Prozesse zu optimieren und ihre Umweltbilanz zu verbessern.

Fallstudien und Beispiele

Zahlreiche Fallstudien belegen die Wirksamkeit der Rauchgaskühlung in verschiedenen Industriezweigen. Beispielsweise konnte ein Stahlwerk durch die Implementierung einer modernen Rauchgaskühlung seine Emissionen deutlich reduzieren und gleichzeitig seine Energiekosten senken. Ein anderes Beispiel ist ein Chemieunternehmen, das die zurückgewonnene Wärme zur Vorwärmung von Rohstoffen nutzt, was zu einer erheblichen Steigerung der Energieeffizienz führte. Diese Beispiele zeigen, dass die Rauchgaskühlung nicht nur aus ökologischer, sondern auch aus wirtschaftlicher Sicht sinnvoll ist. Die KSK GmbH hat weltweit zahlreiche Projekte im Bereich der Industriekühlung erfolgreich umgesetzt und verfügt über ein breites Spektrum an Referenzen. Ihre Technik und Anlagensysteme sind auf dem neuesten Stand der Technologie und werden kontinuierlich weiterentwickelt, um den Anforderungen der Industrie gerecht zu werden. Die Digitalisierung spielt hierbei eine Schlüsselrolle, um die Prozesse zu optimieren und die Leistung der Anlagen zu überwachen.

Praktische Tipps zur Implementierung

Schritte zur Installation von Rauchgaskühlungssystemen

Die Installation von Rauchgaskühlung-Systemen erfordert sorgfältige Planung und Ausführung. Zuerst muss eine detaillierte Analyse der bestehenden Anlagen und Prozesse durchgeführt werden, um die spezifischen Anforderungen zu ermitteln. Anschließend erfolgt die Auswahl der geeigneten Technik und Komponenten, wobei Aspekte wie die Rauchgaszusammensetzung, Temperatur und Durchflussmenge berücksichtigt werden müssen. Die Installation selbst sollte von erfahrenen Fachleuten durchgeführt werden, um sicherzustellen, dass alle Komponenten korrekt angeschlossen und eingestellt sind. Die KSK GmbH bietet umfassende Beratungs- und Installationsdienstleistungen an, um sicherzustellen, dass Ihr Rauchgaskühlung-System optimal funktioniert. Die richtige Anwendung der Technologie ist entscheidend für den Erfolg. Die Digitalisierung kann hier helfen, den Prozess zu überwachen und zu optimieren. Gerade bei wassergekühlten Komponenten ist es wichtig, auf die Qualität des Wassers zu achten, um Korrosion zu vermeiden.

Wartung und Fehlerbehebung

Regelmäßige Wartung ist entscheidend, um die Effizienz und Lebensdauer von Rauchgaskühlung-Systemen zu gewährleisten. Dies umfasst die Inspektion und Reinigung der Wärmetauscher, die Überprüfung der Pumpen und Ventile sowie die Analyse der Rauchgaszusammensetzung. Bei Problemen wie Druckverlust, Temperaturerhöhung oder erhöhten Emissionen sollten umgehend Maßnahmen zur Fehlerbehebung ergriffen werden. Die KSK GmbH bietet umfassende Wartungsverträge und Schulungen an, um sicherzustellen, dass Ihr Personal in der Lage ist, kleinere Probleme selbst zu beheben. Die Anwendung von präventiven Wartungsstrategien, unterstützt durch Digitalisierung und Sensorik, hilft dabei, Ausfallzeiten zu minimieren und die Technologie optimal zu nutzen. So kann die Industriekühlung auf einem hohen Niveau gehalten werden. Auch sollte die Innovation in der Technik nicht vernachlässigt werden, um langfristig wettbewerbsfähig zu bleiben.

Experteneinsichten zur Zukunft der Rauchgaskühlung

Aktuelle Trends und Entwicklungen

Aktuelle Trends in der Rauchgaskühlung konzentrieren sich auf die Steigerung der Energieeffizienz und die Reduzierung von Emissionen. Neue Materialien und Konstruktionen ermöglichen es, Wärmetauscher kompakter und effizienter zu gestalten. Die Digitalisierung spielt eine zunehmend wichtige Rolle, da sie die Überwachung und Steuerung der Anlagen verbessert und die Möglichkeit bietet, Prozesse zu optimieren. Auch die Integration von Wärmepumpen und anderen Technologien zur Wärmerückgewinnung wird immer wichtiger. Die KSK GmbH ist stets bemüht, die neuesten Entwicklungen in ihre Produkte und Dienstleistungen zu integrieren, um ihren Kunden weltweit die besten Lösungen für die Industriekühlung anzubieten. Die Anwendung modernster Technologie ist entscheidend, um im Wettbewerb zu bestehen.

Innovationen in der Technik

Die Innovation in der Technik der Rauchgaskühlung treibt die Entwicklung neuer und effizienterer Systeme voran. Dazu gehören beispielsweise neue Wärmetauschermaterialien mit verbesserter Wärmeleitfähigkeit und Korrosionsbeständigkeit. Auch die Entwicklung von intelligenten Steuerungssystemen, die auf Basis von Sensordaten die Kühlleistung optimieren, spielt eine wichtige Rolle. Die KSK GmbH investiert kontinuierlich in Forschung und Entwicklung, um ihren Kunden innovative Lösungen für die Industriekühlung anbieten zu können. Die Anwendung von wassergekühlten Systemen in der Stahl-Industrie, insbesondere beim Schmelzprozess, profitiert stark von diesen Innovationen. Die Digitalisierung ermöglicht es, die Anlagensysteme noch effizienter zu betreiben.

Ausblick auf nachhaltige Lösungen

Die Zukunft der Rauchgaskühlung liegt in nachhaltigen Lösungen, die nicht nur die Umweltbelastung reduzieren, sondern auch die Energieeffizienz steigern. Dazu gehört die verstärkte Nutzung von erneuerbaren Energien zur Kühlung der Rauchgase sowie die Entwicklung von Kreislaufsystemen, in denen die Abwärme vollständig wiederverwendet wird. Die KSK GmbH engagiert sich für die Entwicklung und Implementierung solcher nachhaltigen Lösungen und unterstützt ihre Kunden dabei, ihre Umweltziele zu erreichen. Die Technik wird immer wichtiger, um weltweit die Industrie nachhaltiger zu gestalten. Die Anwendung von Innovationen in der Industriekühlung, unterstützt durch Digitalisierung und das umfassende Know-how von Unternehmen wie der KSK GmbH, ist der Schlüssel zu einer umweltfreundlicheren Zukunft, besonders in Branchen wie der Stahlproduktion. Durch Rauchgaskühlung wird hier der Schmelzprozess nachhaltiger gestaltet.

FAQs zur Rauchgaskühlung

Inhaltsverzeichnis

- Was versteht man unter Rauchgaskühlung in Elektrolichtbogenöfen (EAF)?

- Warum ist die Kühlung von Rauchgasen in der Stahlproduktion wichtig?

- Wie trägt die Rauchgaskühlung zur Energieeffizienz bei?

- Welche Herausforderungen gibt es bei der Rauchgaskühlung?

- Gibt es umweltfreundliche Technologien für die Rauchgaskühlung?

- Welche Rolle spielt die Automatisierung bei der Rauchgaskühlung?

- Wie werden die Kosten für die Rauchgaskühlung optimiert?

Was versteht man unter Rauchgaskühlung in Elektrolichtbogenöfen (EAF)?

Rauchgaskühlung bezieht sich auf den Prozess, bei dem die heißen Abgase, die während des Schmelzprozesses in einem Elektrolichtbogenofen entstehen, gekühlt werden. Dieser Prozess spielt eine entscheidende Rolle in der Metallverarbeitung, da er nicht nur dazu beiträgt, die Effizienz der Anlage zu steigern, sondern auch die Lebensdauer der verschiedenen Komponenten erheblich verlängert. Durch die Kühlung der Rauchgase wird die übermäßige Wärme, die während des Schmelzvorgangs freigesetzt wird, effektiv reduziert. Dies hat den zusätzlichen Vorteil, dass die auf diese Weise zurückgewonnene Wärme für andere Prozesse im Werk genutzt werden kann, was zu einer signifikanten Verbesserung der Energieeffizienz führt. Eine gut durchgeführte Rauchgaskühlung kann somit nicht nur die Betriebskosten senken, sondern auch die Umweltbelastung verringern, da weniger Energie aus externen Quellen benötigt wird. Darüber hinaus fördert die Optimierung des Kühlprozesses die Sicherheit im Betrieb, da übermäßige Temperaturen vermieden werden, die potenziell gefährlich sein könnten. In der heutigen Industrie ist die Implementierung eines effektiven Systems zur Rauchgaskühlung daher nicht nur eine technische Notwendigkeit, sondern auch ein wichtiger Schritt in Richtung nachhaltiger Produktion.

Warum ist die Kühlung von Rauchgasen in der Stahlproduktion wichtig?

Die Kühlung von Rauchgasen ist entscheidend, um die Sicherheit und Effizienz des Produktionsprozesses zu gewährleisten. Ohne effektive Kühlung könnten die hohen Temperaturen der Abgase die Ausrüstung erheblich beschädigen, was nicht nur die Sicherheit der Mitarbeiter gefährdet, sondern auch zu kostspieligen Stillständen und Reparaturen führen kann. Die Rauchgaskühlung spielt eine wesentliche Rolle, da sie nicht nur die Temperatur der Abgase senkt, sondern auch die Möglichkeit bietet, wertvolle Wärmeenergie zurückzugewinnen. Diese zurückgewonnene Wärme kann dann zur Beheizung anderer Prozesse oder zur Stromerzeugung genutzt werden, was den Energieverbrauch des gesamten Systems signifikant reduziert und die Betriebskosten nachhaltig senkt. Darüber hinaus trägt eine ordnungsgemäße Kühlung der Rauchgase zur Verringerung von Emissionen bei, was wiederum den Anforderungen an Umweltschutz und Nachhaltigkeit Rechnung trägt. Eine gut geplante und implementierte Rauchgaskühlung ist daher nicht nur ein technischer Aspekt, sondern auch ein wichtiger Faktor für die Wettbewerbsfähigkeit eines Unternehmens in der heutigen industriellen Landschaft.

Wie trägt die Rauchgaskühlung zur Energieeffizienz bei?

Rauchgaskühlung spielt eine entscheidende Rolle bei der Verbesserung der Energieeffizienz in industriellen Prozessen, indem sie die in den Abgasen enthaltene Wärmeenergie zurückgewinnt und für verschiedene Anwendungen nutzbar macht. Diese innovative Technologie ermöglicht es, die Abwärme aus den Rauchgasen, die normalerweise ungenutzt in die Atmosphäre entweichen würde, sinnvoll zu verwenden. Durch die Rückgewinnung dieser Wärme kann der Energiebedarf für zusätzliche Prozesse signifikant gesenkt werden. Ein praktisches Beispiel für die Anwendung der zurückgewonnenen Wärme ist die Vorwärmung von Rohstoffen, was nicht nur die Effizienz der Produktionsprozesse steigert, sondern auch die Betriebskosten erheblich senken kann. Darüber hinaus kann die zurückgewonnene Wärmeenergie auch zur Stromerzeugung genutzt werden, was in der heutigen Zeit, in der nachhaltige Energien immer wichtiger werden. Die Implementierung von Rauchgaskühlungssystemen führt somit zu einer signifikanten Reduzierung des Gesamtenergieverbrauchs einer Anlage und hat gleichzeitig positive Auswirkungen auf die Umwelt, da die CO2-Emissionen minimiert werden. Diese Technologie trägt dazu bei, die ökologischen Fußabdrücke der Betriebe zu verringern und unterstützt das Streben nach einer nachhaltigeren Industrie.

Welche Herausforderungen gibt es bei der Rauchgaskühlung?

Zu den Herausforderungen bei der Rauchgaskühlung gehören die Handhabung der hohen Temperaturen und die Korrosionsbeständigkeit der verwendeten Materialien. Diese Aspekte sind entscheidend, da die Temperaturen, die in diesen Systemen auftreten, oft extrem hoch sind und spezielle Materialien erfordern, die diesen Bedingungen standhalten können. Ein weiterer wichtiger Punkt ist die Integration der Kühlungssysteme in bestehende Anlagen, was sich als komplexe Aufgabe herausstellen kann. Es bedarf einer sorgfältigen Planung und Umsetzung, um sicherzustellen, dass die neuen Systeme nahtlos mit den vorhandenen Komponenten harmonieren. Zudem müssen die Systeme regelmäßig gewartet werden, um eine optimale Leistung sicherzustellen und den Verschleiß durch den ständigen Kontakt mit heißen, korrosiven Gasen zu minimieren. Die Wartung erfordert Fachkenntnisse und sollte von qualifizierten Technikern durchgeführt werden, um potenzielle Probleme frühzeitig zu erkennen und zu beheben, was auch für die Feuerwehr von Bedeutung ist. Eine unzureichende Wartung kann zu einer verminderten Effizienz führen und möglicherweise kostspielige Ausfälle nach sich ziehen. Daher ist es wichtig, sowohl die technischen als auch die wirtschaftlichen Aspekte der Rauchgaskühlung zu berücksichtigen und proaktive Maßnahmen zu ergreifen, um die Langlebigkeit und Effizienz der Systeme zu gewährleisten.

Gibt es umweltfreundliche Technologien für die Rauchgaskühlung?

Ja, es gibt umweltfreundliche Technologien für die Rauchgaskühlung, die darauf abzielen, die Energieeffizienz zu verbessern und die Emissionen zu reduzieren. Diese Technologien sind von großer Bedeutung, da sie nicht nur zur Reduktion der Schadstoffe in der Luft beitragen, sondern auch die Wirtschaftlichkeit von industriellen Prozessen steigern können. Zu den innovativen Systemen gehören beispielsweise solche, die die zurückgewonnene Wärme nutzen, um Strom zu erzeugen oder Wasser zu erhitzen, was in vielen Anwendungen von großem Vorteil ist. Darüber hinaus können durch die Integration von modernen Wärmetauschern und speziellen Kühltechniken die Temperaturen der Abgase signifikant gesenkt werden, was sich positiv auf die Gesamtenergieeffizienz auswirkt. Durch den Einsatz von fortschrittlichen Materialien und Technologien zur Schadstoffreduktion können die Umweltauswirkungen der Rauchgaskühlung weiter minimiert werden. Diese Materialien sind oft so konzipiert, dass sie langlebig und widerstandsfähig sind, was die Notwendigkeit für häufige Wartung und Austausch verringert. Somit tragen diese umweltfreundlichen Technologien zu einer nachhaltigeren und verantwortungsvolleren Nutzung von Energie bei, was nicht nur der Umwelt zugutekommt, sondern auch den Unternehmen hilft, ihre Betriebskosten zu senken und ihre Nachhaltigkeitsziele zu erreichen.

Welche Rolle spielt die Automatisierung bei der Rauchgaskühlung?

Automatisierung spielt eine entscheidende Rolle bei der Rauchgaskühlung, indem sie eine präzise Steuerung der Kühlprozesse ermöglicht. Durch den Einsatz von automatisierten Systemen wird es möglich, nicht nur die Temperatur, sondern auch den Durchfluss von Kühlmitteln in Echtzeit zu überwachen und anzupassen. Diese Technologie trägt dazu bei, die Kühlleistung auf einem optimalen Niveau zu halten, was für die Effizienz der gesamten Anlage von großer Bedeutung ist. Ein gut funktionierendes Automatisierungssystem sorgt dafür, dass alle Parameter kontinuierlich im Auge behalten werden, was letztlich zu einer verbesserten Effizienz und Sicherheit der Anlagen führt. Darüber hinaus wird das Risiko menschlicher Fehler erheblich reduziert, da die Systeme eigenständig arbeiten und Entscheidungen auf Basis von präzisen Daten treffen können. Dies minimiert nicht nur potenzielle Gefahren, sondern steigert auch die Gesamtleistung der Rauchgaskühlung, indem es eine schnellere Reaktionszeit auf Veränderungen in den Betriebsbedingungen ermöglicht. Letztendlich führt die Implementierung solcher automatisierten Lösungen zu einer nachhaltigeren und wirtschaftlicheren Betriebsweise, was für moderne industrielle Anwendungen von entscheidender Bedeutung ist.

Wie werden die Kosten für die Rauchgaskühlung optimiert?

Die Kosten für die Rauchgaskühlung sind ein zentrales Thema in der Planung und im Betrieb von industriellen Anlagen, da sie erheblichen Einfluss auf die Wirtschaftlichkeit und Effizienz der gesamten Anlage haben können. Diese Kosten können durch den gezielten Einsatz effizienter Technologien und durch eine regelmäßige Wartung der Systeme erheblich optimiert werden. Eine solche Wartung stellt sicher, dass alle Komponenten der Rauchgaskühlung einwandfrei funktionieren und somit die Betriebskosten nicht unnötig in die Höhe getrieben werden, was auch für die Feuerwehr von Relevanz ist. Ein weiterer entscheidender Aspekt ist die Rückgewinnung von Wärmeenergie aus den Abgasen, die in vielen Prozessen von immensem Nutzen sein kann. Durch die intelligente Nutzung dieser Wärmeenergie kann der Energiebedarf der gesamten Anlage signifikant reduziert werden, was nicht nur zu Kosteneinsparungen führt, sondern auch die Umweltbelastung verringert. Darüber hinaus ist es wichtig, in langlebige und korrosionsbeständige Materialien zu investieren, um die Lebensdauer der Kühlungssysteme zu verlängern. Solche Investitionen zahlen sich auf lange Sicht aus, da sie die Notwendigkeit für häufige Reparaturen und den Austausch von Komponenten minimieren, was wiederum die Gesamtkosten der Rauchgaskühlung weiter senkt. Letztlich ist eine umfassende Betrachtung aller dieser Faktoren entscheidend, um ein optimales und kosteneffizientes System zur Rauchgaskühlung zu gewährleisten.

Abwärmenutzung