Inhaltsverzeichnis

- Submerged Arc Furnace: Lichtbogenofen für die Metallherstellung

-

Submerged Arc Furnace (SAF)

- Der KSK SAF

- Decke drauf.

Submerged Arc Furnace: Lichtbogenofen für die Metallherstellung

In diesem Artikel tauchen wir tief in die Welt des Submerged Arc Furnace ein, einem unverzichtbaren Werkzeug in der modernen Metallherstellung. Wir beleuchten seine Funktionsweise, Anwendungsbereiche und warum er für die Produktion von hochwertigen Ferrolegierungen so entscheidend ist.

Submerged Arc Furnace (SAF)

Der KSK SAF

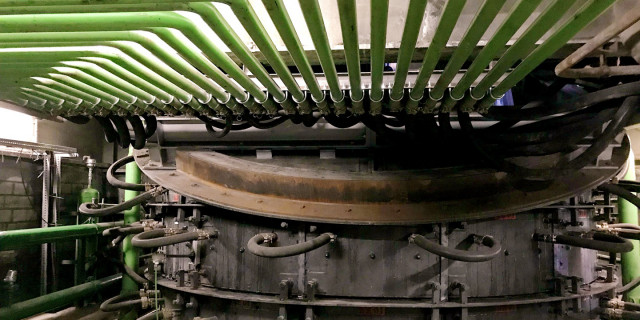

Der SAF ist je nach Schmelzgut, Metallurgie und historischen und örtlichen Bedingungen unterschiedlich konzipiert und konstruiert. Bei der Neu- oder Umgestaltung Ihres SAF gehen wir bei der KSK System Kühl Technik auf diese individuellen Rahmenbedingungen ein und entwickeln gemeinsam mit Ihnen die bestmögliche kühltechnische Lösung für Ihr Aggregat.

Decke drauf.

Je nach Bauweise verfügen viele SAF's eher über eine Ofendecke als über einen schwenk- oder drehbaren Ofendeckel. Ob Decke oder Deckel, unsere Bauteile sind stets wassergekühlt ausgeführt. Aufgrund der Metallurgie sind viele unserer Bauteile in diesem Bereich aus Kupfer ausgeführt - in der Regel als Schweißkonstruktion aus eigenem Hause.

Aufgrund der vielen Besonderheiten der einzelnen SAF's, lassen sich mit der Ofendecke viele verschiedene Konzepte und Ideen umsetzen. Sprechen Sie uns einfach an und zeigen uns Ihren SAF, dann finden wir gemeinsam eine Lösung für Ihre kühltechnische Herausforderung.

Ihre Ansprechpartner

Dipl.-Ing. Olaf Huscher

Gesellschafter-Geschäftsführer

+49 (0) 2364 10539-0

huscher@kskgruppe.de

Dipl.-Wirt.-Ing. Andreas Höwedes

Gesellschafter-Geschäftsführer

+49 (0) 2364 10539-0

hoewedes@kskgruppe.de

Inhaltsverzeichnis

-

Einführung in den Schmelz-Reduktionsofen

- Was ist ein Submerged Arc Furnace?

- Funktionsweise des Lichtbogenofens

- Anwendungsbereiche in der Industrie

Einführung in den Schmelz-Reduktionsofen

Was ist ein Submerged Arc Furnace?

Ein Submerged Arc Furnace, oft als SAF abgekürzt, ist ein spezialisierter elektrischer Lichtbogenofen, der in der Industrie zur Herstellung von Ferrolegierungen oder sogenannten „Siliziumlegierungen“ und anderen Produkten aus Schmelz-Reduktionsöfen eingesetzt wird. Im Gegensatz zu einem Elektrolichtbogenofen (EAF) zeichnet sich der Submerged Arc Furnace dadurch aus, dass die Elektroden tief in das Schmelzgut und die darauf schwimmende Schlacke eintauchen, was die Lichtbögen unter der Oberfläche des Bades verbirgt. Dieses spezielle Verfahren führt zu einer effizienteren Energieübertragung und einer Reduzierung des Energieverlusts durch Strahlung. Die Bezeichnung „Submerged“ leitet sich direkt von diesem untergetauchten Betrieb ab.

Funktionsweise des Lichtbogenofens

Die Funktionsweise eines Submerged Arc Furnace basiert auf der Erzeugung intensiver Lichtbögen zwischen den Elektroden und dem Schmelzgut. Typischerweise wird dreiphasiger Wechselstrom verwendet, um diese mächtigen Lichtbögen zu erzeugen, die das Schmelzgut auf sehr hohe Temperaturen erhitzen. Das Besondere am Submerged Arc Furnace ist, dass die Elektroden ständig in die Charge eintauchen, wodurch die Energieübertragung direkt in die Schmelze erfolgt und gleichzeitig eine schützende Schlackenschicht über dem Bad die Wärme im Ofen hält. Dies minimiert den Verlust an thermischer Energie und sorgt für eine präzise Kontrolle des Reduktionsprozesses. Die entstehenden Produkte können dann effizient abgezogen werden.

Anwendungsbereiche in der Industrie

Die Produkte aus Schmelz-Reduktionsöfen finden breite Anwendung in der modernen Industrie, insbesondere in der Stahlherstellung. Ein Submerged Arc Furnace ist unerlässlich für die Produktion von Ferrolegierungen wie Ferrosilizium, Ferromangan und Ferrochrom, die als wichtige Legierungselemente in der Stahlerzeugung dienen, um bestimmte Eigenschaften wie Festigkeit, Korrosionsbeständigkeit und Härte zu verbessern. Die industrielle Anwendung des Submerged Arc Furnace erstreckt sich auch auf die Herstellung von Siliziummetall, das in der chemischen Industrie und in der Elektronik verwendet wird. Das spezielle Verfahren des Submerged Arc Furnace ermöglicht eine hohe Reinheit und Konsistenz der Produkte.

Produkte und Materialien

Stahlherstellung mit Submerged Mixed Injection

Die Stahlherstellung in einem Submerged Arc Furnace wird durch die Integration von Submerged Mixed Injection-Verfahren erheblich optimiert. Dieses innovative Verfahren ermöglicht die gezielte Einführung von gasförmigen und festen Materialien direkt in das Schmelzgut und die Schlacke. Dadurch wird nicht nur die Effizienz des Prozesses gesteigert, sondern auch die Qualität der produzierten Ferrolegierungen und des Stahls maßgeblich verbessert. Die Fähigkeit, Reduktionsmittel oder Legierungselemente präzise unter die Oberfläche des Bades zu injizieren, führt zu einer homogeneren Mischung und einer besseren Ausnutzung der Rohstoffe, was den gesamten Betrieb des Submerged Arc Furnace noch effektiver macht.

Verwendete Rohstoffe und deren Eigenschaften

Für den Betrieb eines Submerged Arc Furnace sind spezifische Rohstoffe mit besonderen Eigenschaften unerlässlich. Dazu gehören Erze wie Quarzit für Ferrosilizium, Manganerz für Ferromangan und Chromerz für Ferrochrom. Kohlenstoffhaltige Materialien wie Koks oder Holzkohle dienen als Reduktionsmittel, während Kalkstein oft als Flussmittel verwendet wird, um die Bildung einer optimalen Schlackenschicht zu fördern. Die Qualität und Reinheit dieser Rohstoffe sind entscheidend für die Effizienz des Reduktionsprozesses und die Endqualität der Produkte. Eine sorgfältige Auswahl und Vorbereitung der Rohstoffe ist somit ein Schlüsselfaktor für den erfolgreichen Betrieb des Submerged Arc Furnace.

Produzierte Endprodukte und deren Qualität

Die Endprodukte, die aus einem Submerged Arc Furnace hervorgehen, sind hauptsächlich hochwertige Ferrolegierungen und Siliziummetall, die eine essenzielle Rolle in der modernen Industrie spielen. Diese Produkte zeichnen sich durch ihre hohe Reinheit und spezifische chemische Zusammensetzung aus, die präzise auf die Anforderungen der nachfolgenden Verarbeitungsprozesse abgestimmt ist. Beispielsweise werden Ferrosilizium und Ferromangan in der Stahlherstellung als Legierungselemente eingesetzt, um die mechanischen Eigenschaften des Stahls wie Festigkeit und Korrosionsbeständigkeit zu verbessern. Die kontinuierliche Überwachung und Kontrolle des Schmelz-Reduktionsprozesses im Submerged Arc Furnace gewährleisten die gleichbleibend hohe Qualität dieser unverzichtbaren Produkte.

Vorteile des Submerged Arc Furnace

Effizienz und Energieverbrauch

Ein wesentlicher Vorteil des Submerged Arc Furnace liegt in seiner herausragenden Energieeffizienz, die ihn von anderen Ofentypen wie dem EAF unterscheidet. Durch das Eintauchen der Elektroden in das Schmelzgut und die umgebende Schlacke werden die Lichtbögen vollständig umschlossen. Dies führt zu einer minimierten Wärmeabstrahlung und somit zu einem deutlich reduzierten Energieverlust. Die direkte Energieübertragung in die Schmelze gewährleistet eine optimale Ausnutzung der elektrischen Energie, was den spezifischen Energieverbrauch pro Tonne Produkt senkt. Dieser effiziente Betrieb des Submerged Arc Furnace macht ihn zu einer kostengünstigen Lösung für die Produktion von Ferrolegierungen und anderen Produkten. Die im Submerged Arc Furnace eingesetzten dreiphasigen Wechselstromsysteme ermöglichen eine präzise Steuerung der Energieversorgung, was wiederum die Prozessstabilität und die Effizienz weiter erhöht. Durch die kontinuierliche und kontrollierte Zufuhr von elektrischer Energie wird eine gleichmäßige Erhitzung des Schmelzguts sichergestellt. Dies ist entscheidend für die Qualität der produzierten Ferrolegierungen oder sogenannten „Siliziumlegierungen“. Eine verbesserte thermische Effizienz durch das einzigartige Verfahren dieses Ofens führt nicht nur zu geringeren Betriebskosten, sondern auch zu einer höheren Produktivität und einem insgesamt optimierten Schmelz-Reduktionsprozess im industriellen Maßstab.

Umweltfreundliche Aspekte

Der Submerged Arc Furnace bietet im Vergleich zu traditionellen Schmelzverfahren auch bemerkenswerte Vorteile in Bezug auf die Umweltfreundlichkeit. Durch den untergetauchten Betrieb der Elektroden und die resultierende geringere Freisetzung von Abgasen und Staubpartikeln in die Atmosphäre wird die Umweltbelastung reduziert. Die Effizienz bei der Energieübertragung führt zu einem geringeren Energieverbrauch und somit zu einer Reduzierung der CO2-Emissionen pro produzierter Einheit. Dies trägt maßgeblich zur Nachhaltigkeit in der industriellen Anwendung bei und macht den Submerged Arc Furnace zu einer bevorzugten Wahl für umweltbewusste Unternehmen in der Stahlherstellung und darüber hinaus. Zusätzlich ermöglicht das Design des Submerged Arc Furnace eine bessere Kontrolle über die im Prozess entstehenden Nebenprodukte. Die bei der Reaktion entstehende Schlacke kann oft recycelt oder als Wertstoff weiterverwendet werden, was die Abfallmenge minimiert. Die Möglichkeit, das Bad mit präzisen Mengen an Rohstoffen und Reduktionsmitteln zu speisen, verbessert nicht nur die Prozesskontrolle, sondern auch die Effizienz der Rohstoffnutzung. Diese Aspekte unterstreichen die umweltfreundlichen Vorteile des Submerged Arc Furnace und seine Rolle als wichtiger Bestandteil nachhaltiger industrieller Prozesse.

Kosteneffektivität im Vergleich zu anderen Verfahren

Die Kosteneffektivität des Submerged Arc Furnace ist ein entscheidender Faktor, der ihn zu einer bevorzugten Wahl in der Industrie macht, insbesondere im Vergleich zu anderen Verfahren wie dem herkömmlichen EAF. Die hohe Energieeffizienz des Ofens, bedingt durch das untergetauchte Lichtbogenverfahren, führt zu erheblichen Einsparungen bei den Betriebskosten, da weniger elektrische Energie pro Tonne Produkt benötigt wird. Dies ist ein entscheidender Vorteil, da die Energiekosten einen großen Anteil an den Gesamtkosten der Produktion ausmachen. Darüber hinaus ermöglicht die robuste Bauweise des Submerged Arc Furnace eine lange Lebensdauer und geringere Wartungsintervalle, was zusätzliche Kostenvorteile mit sich bringt. Die Fähigkeit des Submerged Arc Furnace, eine breite Palette von Rohstoffen effizient zu verarbeiten, trägt ebenfalls zu seiner Kosteneffektivität bei. Durch die optimierte Ausnutzung der Rohstoffe und die hohe Produktqualität werden Verluste minimiert und der Wert der Endprodukte maximiert. Die Produkte aus Schmelz-Reduktionsöfen finden breite Anwendung und sind auf dem Markt sehr gefragt, was eine stabile Wertschöpfungskette sichert. Die Anwendung des Submerged Arc Furnace in der Stahlherstellung mit Submerged Mixed Injection ist ein weiterer Beleg für die fortlaufende Optimierung dieses Verfahrens zur Erzielung maximaler Kosteneffizienz und Produktivität.

Herausforderungen und Lösungen

Häufige Probleme bei der Nutzung von Lichtbogenöfen

Trotz seiner zahlreichen Vorteile stehen Betreiber von Submerged Arc Furnace Anlagen oft vor spezifischen Herausforderungen. Ein häufiges Problem ist die ungleichmäßige Erhitzung des Schmelzguts, die zu Inkonsistenzen in der Produktqualität führen kann. Dies ist oft auf Schwankungen in der Zusammensetzung der Rohstoffe oder auf eine nicht optimale Verteilung der Elektroden im Schmelz-Reduktionsofen zurückzuführen. Ein weiteres Problem ist der Elektrodenbruch, der nicht nur zu teuren Stillstandszeiten führt, sondern auch die Effizienz des Ofens erheblich beeinträchtigen kann. Die Korrosion der Ofenauskleidung durch die aggressive Schlacke ist ebenfalls eine ständige Herausforderung, die regelmäßige Wartung und Instandhaltung erfordert, um die Langlebigkeit des Ofens zu gewährleisten. Der sichere Betrieb des Lichtbogenofens erfordert ständige Aufmerksamkeit.

Best Practices zur Optimierung des Betriebs

Um diese Herausforderungen zu meistern und den Betrieb des Submerged Arc Furnace zu optimieren, haben sich verschiedene Best Practices etabliert. Eine präzise Kontrolle der Rohstoffzufuhr und deren Zusammensetzung ist entscheidend, um eine homogene Schmelze und eine stabile Schlacke zu gewährleisten. Die Überwachung und Regelung der Elektrodenposition und des dreiphasigen Wechselstroms sind ebenfalls von größter Bedeutung, um eine effiziente Energieübertragung und eine gleichmäßige Erhitzung zu sichern. Regelmäßige Inspektionen und präventive Wartung der Ofenauskleidung und der Elektroden können teure Ausfälle verhindern und die Lebensdauer des Submerged Arc Furnace verlängern. Die kontinuierliche Schulung des Personals ist unerlässlich, um sicherzustellen, dass alle Aspekte des Betriebs optimal gehandhabt werden können.

Technologische Innovationen und zukünftige Entwicklungen

Die Technologie rund um den Submerged Arc Furnace entwickelt sich ständig weiter, um die Effizienz und Nachhaltigkeit zu verbessern. Neue technologische Innovationen konzentrieren sich auf verbesserte Automatisierungssysteme für eine präzisere Steuerung des Ofens und des Schmelz-Reduktionsprozesses. Fortschritte bei der Entwicklung neuer Elektrodenmaterialien versprechen eine längere Lebensdauer und eine höhere Beständigkeit gegen Bruch, was die Betriebskosten senkt. Darüber hinaus wird intensiv an der Nutzung von Abwärme und der Integration erneuerbarer Energien geforscht, um den ökologischen Fußabdruck des Submerged Arc Furnace weiter zu reduzieren. Diese Entwicklungen werden die industrielle Anwendung des Ofens revolutionieren.

Praktische Tipps für den Betrieb

Wartung und Instandhaltung des Schmelz-Reduktionsofens

Eine konsequente Wartung und Instandhaltung sind entscheidend für den reibungslosen und effizienten Betrieb eines Submerged Arc Furnace. Regelmäßige Überprüfungen der Elektroden, des Ofenraums und des Kühlwasserkreislaufs sollten fest in den Betriebsablauf integriert werden. Besondere Aufmerksamkeit ist der Auskleidung des Lichtbogenofens zu schenken, da diese durch die hohen Temperaturen und die aggressive Schlacke stark beansprucht wird. Kleinere Risse oder Beschädigungen sollten umgehend behoben werden, um größere Schäden und teure Reparaturen zu vermeiden. Ein detaillierter Wartungsplan hilft dabei, Stillstandszeiten zu minimieren und die Produktivität des Ofens zu maximieren, insbesondere bei der Herstellung von Ferrolegierungen.

Schulung des Personals für effektiven Betrieb

Das Personal, das einen Submerged Arc Furnace bedient, muss umfassend geschult sein, um einen effektiven und sicheren Betrieb zu gewährleisten. Dies umfasst nicht nur das Verständnis der grundlegenden Funktionsweise des elektrischen Ofens, sondern auch fortgeschrittene Kenntnisse über die Materialwissenschaften der Rohstoffe und Produkte. Die Schulungen sollten praktische Übungen zur Steuerung des Ofenprozesses, zur Fehlerbehebung und zu Notfallmaßnahmen beinhalten. Regelmäßige Auffrischungskurse stellen sicher, dass das Wissen auf dem neuesten Stand bleibt und neue Verfahren und Technologien effektiv eingesetzt werden können, was die Sicherheit und Effizienz des Submerged Arc Furnace Betriebs weiter verbessert.

Effiziente Überwachung und Steuerungssysteme

Moderne Überwachungs- und Steuerungssysteme sind für den effizienten Betrieb eines Submerged Arc Furnace unerlässlich. Diese Systeme ermöglichen die kontinuierliche Erfassung von Betriebsdaten wie Temperatur, Stromstärke, Spannung und Gaszusammensetzung. Durch die Analyse dieser Daten können Prozessparameter in Echtzeit angepasst werden, um die Energieeffizienz zu optimieren und die Qualität der Produkte aus Schmelz-Reduktionsöfen zu gewährleisten. Automatisierte Steuerungssysteme können zudem frühzeitig auf Abweichungen hinweisen und präventive Maßnahmen einleiten, bevor es zu größeren Problemen kommt. Die Investition in fortschrittliche Überwachungstechnologien amortisiert sich schnell durch verbesserte Produktivität und geringere Betriebskosten des Lichtbogenofens.

Badschmelzofen

Pfannenofen

Sonderanlagen / Pilotanlagen

FAQs zu dem Thema Submerged Arc Furnace

Inhaltsverzeichnis

- Was ist ein Lichtbogenofen und wie funktioniert er?

- Welche Rolle spielen Ferrolegierungen im Prozess des Schmelzens?

- Wie wird die Temperatur im Lichtbogenofen reguliert?

- Welche industriellen Anwendungen gibt es für den Lichtbogenofen?

- Wie kann das Studium von Lichtbogenöfen zur Verbesserung der Technologie beitragen?

- Wie beeinflusst die Temperatur von °C das Schmelzverfahren im Lichtbogenofen?

- Wie wird Kohlenstoff im Lichtbogenofen verwendet?

Was ist ein Lichtbogenofen und wie funktioniert er?

Ein Lichtbogenofen ist eine Art von Elektroofen, der hauptsächlich in der Stahlindustrie verwendet wird und eine entscheidende Rolle im Prozess der Stahlherstellung spielt. Diese speziellen Öfen nutzen elektrische Lichtbögen, die zwischen Elektroden erzeugt werden, um die Rohstoffe, wie Schrott und Ferrolegierungen, effizient zu schmelzen. Der Lichtbogen erzeugt extrem hohe Temperaturen, die notwendig sind, um die Materialien zu verflüssigen und in eine Stahlbad zu übertragen, was es ermöglicht, qualitativ hochwertigen Stahl zu gewinnen. Der Einsatz von Lichtbogenöfen hat nicht nur die Effizienz der Stahlproduktion erhöht, sondern auch die Umweltbelastung verringert, da sie häufig recyceltes Material verwenden. Diese moderne Technologie hat sich als unverzichtbar für die Industrie erwiesen, da sie eine präzise Kontrolle über den Schmelzprozess ermöglicht und eine Anpassung der chemischen Zusammensetzung des erzeugten Stahls erleichtert. In der heutigen Zeit sind Lichtbogenöfen ein zentraler Bestandteil der metallurgischen Prozesse und tragen zur Innovationskraft der Stahlindustrie bei.

Welche Rolle spielen Ferrolegierungen im Prozess des Schmelzens?

Ferrolegierungen sind legierte Materialien, die in den Lichtbogenofen (EAF) eingebracht werden, um spezifische Eigenschaften im Endprodukt zu erzielen. Diese wichtigen Komponenten spielen eine entscheidende Rolle im Verfahren der Stahlherstellung, insbesondere im Zusammenhang mit dem Schmelz-Reduktionsofen (SAF). Durch die Anwendung von Ferrolegierungen wird das unerwünschte Bestandteile im Stahl reduziert, was die chemische Zusammensetzung des Stahls optimiert und somit die Qualität des Endprodukts erheblich verbessert. In einem typischen Betrieb, der einen Lichtbogenofen nutzt, wird häufig auch die Technik des „Steelmaking with Submerged Mixed Injection“ eingesetzt, um die Effizienz der Schmelze zu steigern. Das Verfahren beinhaltet die Verwendung von Unterwasserlichtbögen, die durch spezielle Elektroden erzeugt werden, um die Schmelzguttemperatur zu erhöhen und das Erschmelzen von Legierungsbestandteilen bei hohen Temperaturen von bis zu °C zu ermöglichen. Diese Technologie hat sich als äußerst vorteilhaft für die industrielle Anwendung von EAF-Stahlherstellung erwiesen, da sie nicht nur die Produktionskosten senkt, sondern auch die Qualität des erzeugten Stahls verbessert. Zudem führen Studien an der University of Science and Technology in Beijing dazu, dass neue Methoden und Technologien entwickelt werden, um die Effizienz und Nachhaltigkeit des Stahlherstellungsprozesses weiter zu erhöhen. Die Verwendung des Schmelz-Reduktionsofens und die Integration von innovativen Verfahren in die Stahlproduktion sind für die Zukunft der Stahlindustrie von großer Bedeutung, da sie zur Reduzierung von CO2-Emissionen und anderen unerwünschten Bestandteilen beitragen. Daher bleibt die Forschung und Entwicklung in diesem Bereich eine zentrale Aufgabe für Wissenschaftler und Ingenieure, die sich mit der Verbesserung der Verfahren zur Stahlherstellung befassen.

Wie wird die Temperatur im Lichtbogenofen reguliert?

Die Temperatur im Lichtbogenofen wird durch die Anpassung des Stroms und der Spannung geregelt. Diese Regelung ist entscheidend, um die Effizienz des Schmelzprozesses zu maximieren und eine konstante Qualität des Endprodukts zu gewährleisten. Ein dreiphasenwechselstromsystem wird häufig verwendet, um eine gleichmäßige und kontrollierte Wärmeentwicklung zu gewährleisten, was für das Schmelzen der Rohstoffe und die Erreichung der gewünschten Stahlqualität von großer Bedeutung ist. Durch die präzise Steuerung der elektrischen Parameter kann die Temperatur im Ofen optimiert werden, was nicht nur die Schmelzzeit verkürzt, sondern auch den Energieverbrauch senkt. Diese Technologie ermöglicht es zudem, unterschiedliche Rohstoffe effizient zu verarbeiten, was die Flexibilität des Lichtbogenofens erhöht und die Anpassung an verschiedene Produktionsanforderungen erleichtert. Letztendlich trägt die sorgfältige Kontrolle von Strom und Spannung dazu bei, die Eigenschaften des geschmolzenen Stahls zu verbessern und die Produktionskosten zu reduzieren.

Welche industriellen Anwendungen gibt es für den Lichtbogenofen?

Der Lichtbogenofen findet in verschiedenen industriellen Anwendungen Verwendung, insbesondere in der Stahlherstellung. Dieser Ofen ist ein zentrales Element in der modernen Metallverarbeitung und spielt eine entscheidende Rolle bei der Produktion einer Vielzahl von Stahlsorten, die für unterschiedliche Branchen und Anwendungen benötigt werden. Neben der Herstellung von qualitativ hochwertigem Stahl ist der Lichtbogenofen auch von großer Bedeutung in der Produktion von Ferrolegierungen, die für die Legierung von Stahl und anderen Metallen unerlässlich sind. Darüber hinaus ermöglicht der Lichtbogenofen die effiziente Verarbeitung von recyceltem Material, was nicht nur zur Ressourcenschonung beiträgt, sondern auch die Umweltbelastung reduziert. Die Technologie hinter dem Lichtbogenofen hat sich im Laufe der Jahre weiterentwickelt, um eine höhere Energieeffizienz und Produktivität zu gewährleisten, was ihn zu einem unverzichtbaren Werkzeug in der heutigen metallverarbeitenden Industrie macht. Die Vielseitigkeit und Effizienz des Lichtbogenofens machen ihn zu einer bevorzugten Wahl für viele Hersteller, die auf der Suche nach innovativen Lösungen zur Verbesserung ihrer Produktionsprozesse sind.

Wie kann das Studium von Lichtbogenöfen zur Verbesserung der Technologie beitragen?

Das Studium von Lichtbogenöfen, insbesondere von Unterwasserlichtbogenöfen, ermöglicht es Forschern und Ingenieuren, neue Techniken und Prozesse zu entwickeln, die die Effizienz und Nachhaltigkeit der Stahlproduktion erheblich verbessern können. Diese speziellen Öfen sind für ihre Fähigkeit bekannt, eine hohe Temperatur zu erzeugen, die für das Schmelzen von Metallen erforderlich ist, während sie gleichzeitig eine kontrollierte Umgebung bieten, die den Verlust von Energie minimiert. Fortschritte in der Technologie können dazu führen, dass weniger Energie verbraucht wird, was nicht nur die Betriebskosten senkt, sondern auch die Umweltbelastung verringert. Darüber hinaus können innovative Ansätze in der Steuerung und Automatisierung der Prozesse dazu beitragen, die Emissionen während des Schmelzprozesses signifikant zu reduzieren. Die Entwicklung effizienterer Lichtbogenöfen könnte somit eine Schlüsselrolle bei der Transformation der Stahlindustrie spielen und dazu beitragen, die strengen Umweltauflagen zu erfüllen, die in vielen Ländern gelten. In einer Zeit, in der die Nachfrage nach nachhaltigen Produktionsmethoden zunimmt, ist das Verständnis und die Verbesserung der Technologien rund um Lichtbogenöfen von entscheidender Bedeutung für die zukünftige Wettbewerbsfähigkeit der Branche.

Wie beeinflusst die Temperatur von °C das Schmelzverfahren im Lichtbogenofen?

Die Temperatur ist ein kritischer Faktor im Schmelzverfahren eines Lichtbogenofens, insbesondere bei der Verwendung von submerged arc furnaces, die für ihre Fähigkeit bekannt sind, große Mengen an Metall effizient zu schmelzen. Temperaturen von über 1600 °C sind oft notwendig, um die Materialien effizient zu schmelzen und um sicherzustellen, dass die chemischen Reaktionen, die für die Stahlherstellung notwendig sind, optimal ablaufen. In der Tat ist es so, dass eine präzise Kontrolle der Temperatur entscheidend ist, um die gewünschten Eigenschaften des Endprodukts zu erreichen. Zu niedrige Temperaturen können nicht nur zu unvollständigen Schmelzprozessen führen, sondern auch zu einer schlechten Stahlqualität, die schließlich die mechanischen Eigenschaften und die Haltbarkeit des hergestellten Stahls beeinträchtigen kann. Daher ist es unerlässlich, während des gesamten Schmelzprozesses engste Temperaturüberwachungen und -anpassungen durchzuführen, um sicherzustellen, dass die Verarbeitung der Rohmaterialien sowohl effizient als auch qualitativ hochwertig verläuft. Die genaue Kontrolle der Temperatur im Lichtbogenofen ist somit ein wesentlicher Bestandteil des Schmelzprozesses, der über den Erfolg der gesamten Produktion entscheidet.

Wie wird Kohlenstoff im Lichtbogenofen verwendet?

Kohlenstoff spielt eine entscheidende Rolle im Lichtbogenofen, da er als Legierungselement eingesetzt wird, um die Härte und Festigkeit des Stahls zu erhöhen. Die genaue Kontrolle über den Kohlenstoffgehalt ist wichtig, um die gewünschten mechanischen Eigenschaften des Endprodukts zu erreichen. In der Praxis bedeutet dies, dass die Zugabe von Kohlenstoff in präzisen Mengen erfolgen muss, um sicherzustellen, dass der Stahl die nötige Festigkeit und Beständigkeit gegen verschiedene Belastungen aufweist. Ein zu hoher oder zu niedriger Kohlenstoffgehalt kann die Struktur des Stahls negativ beeinflussen, was zu einer Verringerung der Qualität des Endprodukts führt. Daher ist die Überwachung des Kohlenstoffgehalts während des gesamten Herstellungsprozesses von größter Bedeutung. Zusätzlich ist es wichtig, die Wechselwirkungen zwischen Kohlenstoff und anderen Legierungselementen zu verstehen, da diese die Eigenschaften des Stahls weiter modifizieren können. Eine sorgfältige Analyse und Anpassung der Zusammensetzung ist notwendig, um die spezifischen Anforderungen der Anwendungen, für die der Stahl vorgesehen ist, optimal zu erfüllen.