Inhaltsverzeichnis

Neuste Technik.

Wir sind im Kesselbau tätig und benötigen selbst tagtäglich qualitativ hochwertig gebogene Rohre. Aus diesem Grund haben wir im Jahr 2025 erneut in unseren Maschinenpark investiert und eine hydraulische Druckbiegemaschine der Fa. Schwarze-Robitec aus Köln angeschafft, Typ SR 60 DB.

Individuelle Fertigung.

Unsere Biegemaschine verfügt über eine hochmoderne NC-Steuerung und ist in der Lage, verschiedenste Biegeradien bis max. 1D zu realisieren. Sie ist prädestiniert für Einzelteillieferungen und Kleinserien.

Dabei bieten wir Rohrbiegungen für folgende Querschnitte in Lohnfertigung aus verschiedensten Stahl-, Edelstahl- und Kupfermaterialien an:

- Ø 31,8 mm

- Ø 33,7 mm

- Ø 38,0 mm

- Ø 42,4 mm

- Ø 44,5 mm

- Ø 51,0 mm

- Ø 54,0 mm

- Ø 60,3 mm

Die jeweiligen Biegeradien können Sie gerne direkt bei unserer Fertigungsleitung anfragen. Sollten wir ein Werkzeug für einen speziellen Radius nicht verfügbar haben, finden wir sicher auch hierfür eine gemeinsame Lösung. Sprechen Sie uns einfach an!

Inhaltsverzeichnis

- Rohrbiegung: Ein umfassender Leitfaden zur Rohrbearbeitung

-

Einführung in die Rohrbiegung

- Was ist Rohrbiegung?

- Die Bedeutung der Rohrbiegung in der Industrie

- Überblick über die Technologien der Rohrbiegung

Rohrbiegung: Ein umfassender Leitfaden zur Rohrbearbeitung

Willkommen zu unserem umfassenden Leitfaden zur Rohrbiegung! Dieser Artikel bietet Ihnen einen detaillierten Einblick in die Welt der Rohrbearbeitung, von den Grundlagen bis zu den fortgeschrittenen Techniken. Wir werden die verschiedenen Aspekte der Rohrbiegung beleuchten, einschliesslich der Definition, Bedeutung in der Industrie und der verschiedenen Technologien, die in diesem Bereich eingesetzt werden.

Einführung in die Rohrbiegung

Was ist Rohrbiegung?

Die Rohrbiegung ist ein Verfahren der Rohrbearbeitung, bei dem Rohre und Profile dauerhaft verformt werden, um eine gewünschte Form oder einen bestimmten Radius zu erzielen. Dieser Biegeprozess erfolgt meist durch Kaltverformung, kann aber auch unter Wärmezufuhr durchgeführt werden. Ziel ist es, die Form des Rohrs zu verändern, ohne die Materialeigenschaften oder die strukturelle Integrität zu beeinträchtigen. Die Qualität der Rohrbiegung hängt stark von der verwendeten Technik und dem Maschinenpark ab. Präzision ist entscheidend, da gebogene Rohre oft in komplexen Baugruppen eingesetzt werden.

Die Bedeutung der Rohrbiegung in der Industrie

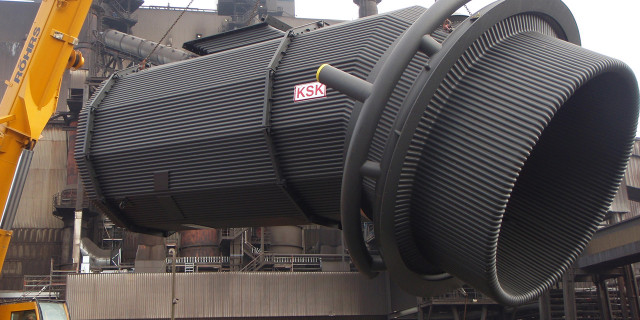

Die Rohrbiegung spielt in vielen Bereichen der Industrie eine entscheidende Rolle. Gebogene Rohre finden Anwendung in wassergekühlte Anlagen, wassergekühlte Nachkühlsysteme für Industrie und im Bereich industrielle Kühlung, beispielsweise in Anlagen für den Schmelzprozess. Die Fähigkeit, Rohre nach spezifischen Zeichnungen zu biegen, ermöglicht die Herstellung kundenspezifischer Biegeteile, die perfekt auf die jeweiligen Anforderungen zugeschnitten sind. Unternehmen wie die KSK GmbH nutzen die Präzision und Flexibilität der Rohrbiegung, um effiziente und zuverlässige Systeme zu entwickeln. Die KSK GmbH ist ein Unternehmen, das gebogene Rohre in ihren mechanischen Prozessen verwendet. Die Rohrbiegung ermöglicht die Schaffung komplexer Strukturen, die mit geraden Rohren nicht realisierbar wären.

Überblick über die Technologien der Rohrbiegung

Die Rohrbiegetechnik umfasst eine Vielzahl von Verfahren. Einige Beispiele hierfür sind:

- Dornbiegen

- Rollbiegen

- Freiformbiegen

Beim Rollbiegen wird das Rohr durch mehrere Rollen geführt, um den gewünschten Radius zu erzeugen. Die Wahl der richtigen Technik hängt von verschiedenen Faktoren ab, wie dem Material des Rohrs, dem Durchmesser, der Wandstärke und dem gewünschten Radius. Moderne Maschinenparks ermöglichen eine hohe Präzision und Wiederholgenauigkeit bei der Rohrbearbeitung. Nur so können die höchsten Qualitätsstandards eingehalten werden. Die KSK GmbH setzt auf moderne Technologien und qualifizierte Mitarbeiter, um stets beste Ergebnisse zu erzielen. Die langjährige Erfahrung auf diesem Gebiet ermöglicht es, auch komplexe Aufgabenstellungen zuverlässig zu lösen.

Techniken und Verfahren der Rohrbiegung

Manuelle vs. automatische Rohrbiegung

Die Entscheidung zwischen manueller und automatischer Rohrbiegung hängt stark von den spezifischen Anforderungen des Projekts ab. Die KSK GmbH nutzt beide Verfahren, um ihren Kunden die optimale Lösung zu bieten. Dabei spielen verschiedene Faktoren eine Rolle:

- Manuelle Techniken, oft durch Rohrbieger realisiert, eignen sich gut für Einzelstücke oder Kleinserien, bei denen Flexibilität und schnelle Anpassungen erforderlich sind. Die Erfahrung des Handwerkers spielt hier eine entscheidende Rolle, um die gewünschte Form und den Radius präzise zu erreichen.

- Die automatische Rohrbiegung, bei der CNC-gesteuerte Maschinen zum Einsatz kommen, bietet deutliche Vorteile bei der Serienproduktion, wo höchste Präzision, Wiederholgenauigkeit und Effizienz gefragt sind.

Beide Techniken haben ihre Berechtigung und werden je nach Bedarf in der Industrie eingesetzt.

Verwendung von Maschinen für das Biegen von Rohren

Der Maschinenpark für die Rohrbearbeitung ist vielfältig und umfasst spezialisierte Geräte für unterschiedliche Biegeverfahren. Es gibt verschiedene Typen von Biegemaschinen, darunter:

- Dornbiegemaschinen

- Rollbiegemaschinen

- CNC-Biegemaschinen

Jede Maschine hat ihre spezifischen Vor- und Nachteile, abhängig vom Material der Rohre und Profile, dem Durchmesser, der Wandstärke und dem gewünschten Radius. Moderne CNC-Biegemaschinen bieten höchste Präzision und Flexibilität, da sie komplexe Formen und Radien automatisch ausführen können. Diese Maschinen sind besonders wichtig, um die höchsten Qualitätsstandards zu erfüllen und kundenspezifische Biegeteile gemäß der Zeichnung herzustellen. Die KSK GmbH investiert kontinuierlich in moderne Maschinen, um den wachsenden Anforderungen der Industrie gerecht zu werden und die Qualität der Rohrbiegung zu gewährleisten.

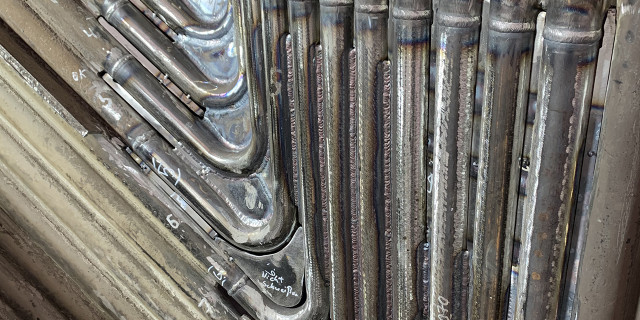

Schweißen nach dem Biegen: Techniken und Tipps

Nach dem Biegeprozess ist häufig das Schweißen erforderlich, um die gebogenen Rohre in eine komplexe Baugruppe zu integrieren. Die Qualität der Schweißnaht ist entscheidend für die Stabilität und Dichtheit der gesamten Baugruppe. Es gibt verschiedene Schweißtechniken, wie beispielsweise WIG-Schweißen, MIG/MAG-Schweißen oder Laserschweißen, die je nach Material und Anforderung eingesetzt werden. Eine sorgfältige Vorbereitung der Schweißnaht, die Wahl des richtigen Schweißverfahrens und die Kompetenz des Schweißers sind entscheidend für ein optimales Ergebnis. Nach dem Schweißen sollte die Baugruppe einer Qualitätskontrolle unterzogen werden, um sicherzustellen, dass sie den geforderten Spezifikationen entspricht. Die Rohrbiegung, gefolgt vom Schweißen, ist ein komplexer Prozess, der Präzision und Erfahrung erfordert, um die höchsten Qualitätsstandards zu gewährleisten. Gebogene Rohre spielen dabei eine entscheidende Rolle, besonders in wassergekühlte Anlagen, wassergekühlte Nachkühlsysteme für Industrie und im Bereich industrielle Kühlung für den Schmelzprozess. Die Rohrbiegung selbst ist dabei sehr wichtig, um das Rohr in die richtige Form zu bringen. Die KSK GmbH achtet besonders auf die Qualität der Schweißnähte.

Praktische Tipps für die Rohrbiegung

Materialwahl für die Rohrbiegung

Die Wahl des richtigen Materials ist entscheidend für die Qualität der Rohrbiegung und die Lebensdauer der resultierenden Baugruppen. Unterschiedliche Metalle wie Stahl, Edelstahl, Aluminium oder Kupfer haben unterschiedliche Eigenschaften hinsichtlich ihrer Verformbarkeit und Schweißbarkeit. Bei der Materialauswahl sollten Faktoren wie die Anforderungen an die Festigkeit, die Korrosionsbeständigkeit und die Temperatur berücksichtigt werden. Die gewählte Technik der Rohrbearbeitung muss auf das Material abgestimmt sein. Eine sorgfältige Materialauswahl trägt dazu bei, die höchsten Qualitätsstandards zu gewährleisten und die Effizienz des Biegeprozesses zu optimieren. Die KSK GmbH unterstützt Sie gerne bei der Auswahl des optimalen Materials für Ihre kundenspezifischen Biegeteile.

Optimierung des Biegeprozesses

Eine effiziente und präzise Rohrbiegung erfordert eine sorgfältige Planung und Optimierung des Biegeprozesses. Dies beginnt mit der korrekten Vorbereitung der Rohre und Profile, einschliesslich des Schneidens und der Reinigung. Die Auswahl der geeigneten Technik, wie beispielsweise Dornbiegen oder Rollbiegen, hängt von verschiedenen Faktoren ab, darunter der Radius, die Wandstärke und das Material. Die Parameter unserer Maschinen müssen präzise eingestellt werden, um die gewünschte Form zu erreichen und Materialverformungen zu minimieren. Durch die Optimierung des Biegeprozesses lassen sich Zeit und Kosten sparen und die Qualität der gebogenen Rohre verbessern. Die Rohrbiegung an sich ist ein komplexes Verfahren.

Fehlervermeidung beim Biegen von Rohren

Beim Biegen von Rohren können verschiedene Fehler auftreten, die die Qualität der Baugruppe beeinträchtigen. Dazu gehören beispielsweise Risse, Faltenbildung, ungenaue Radien oder Verformungen. Um diese Fehler zu vermeiden, ist eine sorgfältige Vorbereitung, die richtige Technik und die Kompetenz des Bedieners entscheidend. Eine regelmäßige Wartung unserer Maschinen trägt ebenfalls dazu bei, die Präzision und Zuverlässigkeit zu gewährleisten. Durch die frühzeitige Erkennung und Behebung potenzieller Probleme lassen sich kostspielige Nacharbeiten vermeiden und die höchsten Qualitätsstandards sicherstellen. Die Rohrbiegung erfordert eine hohe Kompetenz des Bedieners, um diese Fehler zu vermeiden.

Rohrbiegung in der Industrie

Industrielle Anwendungen der Rohrbiegung

Die Rohrbiegung findet breite Anwendung in verschiedenen Branchen der Industrie. In wassergekühlte Anlagen, wassergekühlte Nachkühlsysteme für Industrie und im Bereich industrielle Kühlung für den Schmelzprozess sind gebogene Rohre unerlässlich, um Kühlmittel effizient zu leiten und Wärme abzuführen. Auch im Maschinenbau werden gebogene Rohre für Hydrauliksysteme, Pneumatiksysteme und andere Anwendungen benötigt. Die Fähigkeit, Rohre nach spezifischen Zeichnungen zu biegen und kundenspezifische Biegeteile herzustellen, ermöglicht die Realisierung komplexer Baugruppen, die mit geraden Rohren nicht möglich wären. Gebogene Rohre sind ein unverzichtbarer Bestandteil vieler industrieller Prozesse.

Wassergekühlte Komponenten und ihre Bedeutung

Wassergekühlte Komponenten spielen eine entscheidende Rolle in vielen industriellen Anwendungen, insbesondere dort, wo hohe Temperaturen abgeführt werden müssen. Durch den Einsatz von industrielle Kühlung und wassergekühlte Anlagen können Maschinen und Anlagen vor Überhitzung geschützt und ihre Lebensdauer verlängert werden. Gebogene Rohre bilden das Herzstück dieser Kühlsysteme, da sie das Kühlmittel effizient zu den Wärme erzeugenden Komponenten leiten. Die Qualität der Rohrbiegung ist entscheidend für die Zuverlässigkeit und Effizienz der Kühlsysteme. Die KSK GmbH bietet massgeschneiderte Lösungen für die Rohrbiegung in wassergekühlten Systemen an.

Fallstudien: Rohrbiegung in der industriellen Kühlung

Die Rohrbiegung spielt eine Schlüsselrolle bei der Herstellung effizienter Kühlsysteme für den Schmelzprozess. Ein typisches Beispiel ist die Kühlung von Induktionsöfen, bei denen hohe Temperaturen entstehen. Gebogene Rohre werden verwendet, um das Kühlwasser präzise zu den kritischen Stellen zu leiten und die Wärme abzuführen. Durch die Optimierung der Rohrbiegung können die Kühlleistung und die Energieeffizienz des Systems verbessert werden. In einem anderen Fallbeispiel wurden gebogene Rohre verwendet, um die Kühlleistung eines wassergekühlte Nachkühlsysteme deutlich zu steigern und somit die Produktionskosten zu senken. Die Rohrbiegung ist ein entscheidender Faktor für die Leistungsfähigkeit industrieller Kühlsysteme.

Die Rolle der KSK GmbH in der Rohrbiegung

Überblick über die KSK GmbH

Die KSK GmbH ist ein etabliertes Unternehmen in der Industrie, das sich durch seine Kompetenz in der Verarbeitung von Metall auszeichnet. Obwohl die KSK GmbH selbst keine Rohrbiegung anbietet, nutzt sie gebogene Rohre in ihren vielfältigen mechanischen Prozessen und berät ihre Kunden dahingehend. Mit jahrelanger Erfahrung und einem fundierten Know-how hat sich die KSK GmbH als zuverlässiger Partner für anspruchsvolle Aufgaben etabliert. Das Unternehmen setzt auf höchste Qualitätsstandards und innovative Techniken, um den Anforderungen der Kunden gerecht zu werden. Das Unternehmen ist ein geschätzter Partner für verschiedenste Industrien.

Wie die KSK GmbH Rohrbiegung in ihren Prozessen nutzt

Die KSK GmbH integriert gebogene Rohre in ihre Prozesse, um effiziente und zuverlässige wassergekühlte Anlagen zu realisieren. Gebogene Rohre sind essenziell, um Kühlmittel präzise zu leiten und Wärme abzuführen. Die Präzision der Rohrbiegung wirkt sich unmittelbar auf die Leistung der wassergekühlte Rückkühlsysteme aus. Die KSK GmbH profitiert von der Flexibilität der Rohrbearbeitung, um kundenspezifische Lösungen zu entwickeln, die perfekt auf die Anforderungen zugeschnitten sind. Die Rohrbiegung ermöglicht die Herstellung komplexer Baugruppen, die mit geraden Rohren nicht realisierbar wären. Im Bereich industrielle Kühlung für den Schmelzprozess sind gebogene Rohre nicht wegzudenken. Durch die Rohrbiegung wird das Rohr in die optimale Form gebracht.

Zusammenarbeit und Partnerschaften in der Rohrbiegung

Die KSK GmbH setzt auf langfristige Partnerschaften mit spezialisierten Anbietern im Bereich der Rohrbiegung. Diese Zusammenarbeit ermöglicht es der KSK GmbH, auf ein breites Spektrum an Kompetenzen und Ressourcen zuzugreifen. Durch die enge Kooperation können die höchsten Qualitätsstandards sichergestellt und innovative Lösungen entwickelt werden. Die KSK GmbH profitiert von der Expertise ihrer Partner in der Rohrbearbeitung und kann so ihren Kunden stets die bestmöglichen Lösungen anbieten. Dies stärkt die Position der KSK GmbH als zuverlässiger Partner in der Industrie.

Zukunft der Rohrbiegung

Innovationen und Entwicklungen in der Rohrbiegung

Die Rohrbiegung entwickelt sich stetig weiter, getrieben durch technologische Fortschritte und die steigenden Anforderungen der Industrie. Neue Materialien, verbesserte Techniken und automatisierte Prozesse ermöglichen eine noch präzisere und effizientere Rohrbearbeitung. Die Einführung von künstlicher Intelligenz und maschinellem Lernen eröffnet neue Möglichkeiten zur Optimierung des Biegeprozesses und zur Fehlervermeidung. Auch die Entwicklung von simulationsgestützten Verfahren trägt dazu bei, die Qualität der Rohrbiegung zu verbessern und die Entwicklungszeiten zu verkürzen. Die Rohrbiegung wird somit zu einem immer wichtigeren Bestandteil moderner Fertigungsprozesse.

Nachhaltigkeit und Effizienz in der Rohrbearbeitung

Nachhaltigkeit und Effizienz sind zentrale Themen in der modernen Rohrbearbeitung. Die Optimierung des Biegeprozesses trägt dazu bei, den Materialverbrauch zu reduzieren und Abfall zu minimieren. Der Einsatz energieeffizienter Maschinen und Techniken senkt den Energieverbrauch und reduziert die Umweltbelastung. Auch die Wiederverwertung von Rohrmaterialien spielt eine immer größere Rolle. Durch die Implementierung nachhaltiger Praktiken können Unternehmen wie die KSK GmbH nicht nur ihre Umweltbilanz verbessern, sondern auch Kosten sparen und ihre Wettbewerbsfähigkeit steigern. Rohrbiegung wird zukünftig verstärkt auf diese Aspekte ausgerichtet sein.

Ausblick auf die Trends in der Rohrbiegung

Die Zukunft der Rohrbiegung wird von einer Reihe von Trends geprägt sein. Dazu gehören die zunehmende Automatisierung, die Integration von digitalen Technologien, der Einsatz neuer Materialien und die Fokussierung auf Nachhaltigkeit. Die Nachfrage nach kundenspezifischen Biegeteilen wird weiter steigen, was eine hohe Flexibilität und Anpassungsfähigkeit der Biegeprozesse erfordert. Auch die Bedeutung der Qualitätssicherung und der Rückverfolgbarkeit wird zunehmen. Unternehmen, die diese Trends frühzeitig erkennen und sich darauf einstellen, werden in der Lage sein, ihre Wettbewerbsfähigkeit zu stärken und erfolgreich in der Industrie zu agieren. Die Rohrbiegung wird ein wesentlicher Bestandteil sein.

Montage

Instandsetzung

Ersatzteillagerung / Lieferverträge

FAQs zur Rohrbiegung

Inhaltsverzeichnis

- Was ist die Rohrbiegung und wie funktioniert sie?

- Welche Materialien können für das Biegen von Rohren verwendet werden?

- Wie werden Rundrohre gebogen?

- Was sind die Vorteile von gebogenen Rohren in der Industrie?

- Wie wird der Biegeprozess von Rohren optimiert?

- Was ist der Unterschied zwischen kaltem und warmem Biegen von Rohren?

- Wie wird das Schneiden von Rohren in den Biegeprozess integriert?

- Welche Rolle spielt die Rohrbiegung im Kühlprozess?

Was ist die Rohrbiegung und wie funktioniert sie?

Die Rohrbiegung ist ein Verfahren, bei dem Rohre in verschiedene Formen gebogen werden, um den spezifischen Anforderungen verschiedener Anwendungen gerecht zu werden. Dabei kommen unterschiedliche Technologien zum Einsatz, wie das kalte oder warme Biegen, um die gewünschte Form zu erreichen. Der Prozess wird häufig in der Industrie angewendet, insbesondere in Bereichen wie dem Maschinenbau, der Automobilindustrie und der Rohrleitungsinstallation, um Rohre für eine Vielzahl von Anwendungen zu gestalten. Die präzise Durchführung der Rohrbiegung ist entscheidend, um sicherzustellen, dass die Rohre nicht nur funktional sind, sondern auch den notwendigen Qualitätsstandards entsprechen, wodurch ihre Langlebigkeit und Leistungsfähigkeit gewährleistet wird.

Welche Materialien können für das Biegen von Rohren verwendet werden?

Für das Biegen von Rohren können verschiedene Materialien wie Stahl, Edelstahl, Kupfer und Aluminium verwendet werden. Die Wahl des Materials hängt von der Anwendung und den spezifischen Anforderungen an Festigkeit und Flexibilität ab. Zusätzlich spielt auch das Gewicht des Materials eine wichtige Rolle, insbesondere wenn das gebogene Rohr in tragenden Konstruktionen oder mobilen Anwendungen eingesetzt wird. Stahl beispielsweise bietet eine hohe Festigkeit und Langlebigkeit, ist jedoch schwerer als Aluminium und Kupfer. Aluminium hingegen ist leichter und korrosionsbeständiger, eignet sich jedoch möglicherweise nicht für Anwendungen, die hohe mechanische Belastungen erfordern.

Edelstahl kombiniert die Vorteile von Stahl und Aluminium, da er sowohl eine hohe Festigkeit als auch eine ausgezeichnete Korrosionsbeständigkeit aufweist. Diese Eigenschaften machen Edelstahl zu einer bevorzugten Wahl für Anwendungen in der chemischen Industrie oder im Bauwesen, wo Widerstandsfähigkeit gegen aggressive Umgebungen erforderlich ist.

Kupfer wird oft in der Sanitär- und Heizungsindustrie verwendet, da es eine hervorragende Wärmeleitfähigkeit besitzt und leicht zu biegen ist. Es eignet sich gut für Anwendungen, wo Temperaturwechsel und thermische Effizienz entscheidend sind.

Die Biegetechniken selbst können je nach Material variieren. Während einige Materialien kalt gebogen werden können, erfordern andere, wie dickere Stahlrohre, das Erwärmen des Materials, um Risse oder Verformungen zu vermeiden. Daher ist es wichtig, die spezifischen Eigenschaften des gewählten Materials zu berücksichtigen, um die besten Ergebnisse beim Biegen zu erzielen.

Zusammenfassend lässt sich sagen, dass die Auswahl des richtigen Materials und der geeigneten Biegetechnik entscheidend für die Qualität und Funktionalität des Endprodukts ist. Die Berücksichtigung von Faktoren wie Festigkeit, Flexibilität, Gewicht und Korrosionsbeständigkeit kann dazu beitragen, die Lebensdauer und Effizienz der gebogenen Rohre zu maximieren.

Wie werden Rundrohre gebogen?

Rundrohre werden in der Regel mit speziellen Maschinen gebogen, die eine präzise Kontrolle über den Biegeprozess ermöglichen. Dabei kann das Rohr entweder in einem Stück gebogen werden oder es können mehrere Biegungen vorgenommen werden, um komplexe Formen zu erzielen. Beim Biegen von Rohren ist es wichtig, die Eigenschaften der verschiedenen Materialien zu berücksichtigen, um ein optimales Ergebnis zu erzielen. Stahlrohre bieten in der Regel eine hohe Festigkeit und sind ideal für Anwendungen, die eine robuste Konstruktion erfordern. Edelstahlrohre sind korrosionsbeständig und eignen sich gut für Umgebungen, in denen Feuchtigkeit oder Chemikalien eine Rolle spielen.

Kupferrohre sind leicht zu biegen und haben eine hervorragende Wärmeleitfähigkeit, was sie ideal für Heizungs- und Kühlsysteme macht. Aluminiumrohre sind leicht und korrosionsbeständig, was sie zu einer guten Wahl für Anwendungen im Transportwesen und in der Luft- und Raumfahrt macht, bei denen Gewichtseinsparungen wichtig sind.

Beim Biegeprozess selbst ist es wichtig, die geeignete Biegetechnologie zu wählen, wie beispielsweise das Dornbiegen, Walzenbiegen oder das Pressbiegen, je nach Materialeigenschaften und den gewünschten Biegeparametern. Zudem müssen Faktoren wie der Biegeradius, die Wandstärke und die Möglichkeit der Materialverformung berücksichtigt werden, um Risse oder Faltenbildung zu vermeiden.

Zusätzlich kann der Einsatz von Schmiermitteln oder speziellen Werkzeugen notwendig sein, um die Reibung zu reduzieren und die Oberflächenqualität des gebogenen Rohrs zu verbessern. In jedem Fall ist eine sorgfältige Planung und Durchführung des Biegeprozesses entscheidend, um die Integrität und Leistung des gebogenen Rohrs zu gewährleisten.

Was sind die Vorteile von gebogenen Rohren in der Industrie?

Gebogene Rohre bieten in der Industrie zahlreiche Vorteile, darunter eine bessere Raumausnutzung, eine reduzierte Anzahl von Verbindungsstellen und eine verbesserte Strömungseffizienz in Systemen wie Kühl- oder Heizleitungen. Gebogene Rohre sind insbesondere in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der Bauindustrie von großer Bedeutung. Ihre Verwendung ermöglicht es, komplexe Rohrleitungssysteme zu gestalten, die sich optimal an die vorhandenen Raumstrukturen anpassen. Durch die Reduzierung der Anzahl von Verbindungsstellen sinkt das Risiko von Leckagen, was sowohl die Betriebssicherheit erhöht als auch Wartungskosten reduziert.

Zudem trägt die verbesserte Strömungseffizienz durch sanfte Krümmungen dazu bei, den Druckverlust in den Systemen zu minimieren. Dies führt zu einem geringeren Energieverbrauch und kann die Lebensdauer der Pumpen und anderer Komponenten verlängern. In Zeiten, in denen Nachhaltigkeit und Energieeffizienz immer wichtiger werden, stellen gebogene Rohre somit eine wertvolle Lösung dar.

Ein weiterer Vorteil gebogener Rohre ist ihre ästhetische Wirkung. In architektonischen Anwendungen können sie sowohl funktionale als auch gestalterische Akzente setzen, indem sie nahtlose und fließende Linien schaffen, die einem Gebäude oder einer Struktur einen modernen und dynamischen Charakter verleihen.

Die Herstellung gebogener Rohre erfordert spezialisierte Techniken und Maschinen, um präzise Biegungen zu erzielen, ohne das Material zu schwächen. Fortschritte in der Fertigungstechnologie, wie das CNC-Biegen, ermöglichen es, Rohre mit hoher Genauigkeit und Wiederholbarkeit zu produzieren, was die Qualität und Zuverlässigkeit der Endprodukte weiter steigert.

Wie wird der Biegeprozess von Rohren optimiert?

Der Biegeprozess kann optimiert werden, indem moderne Technologien wie computergestützte Maschinen, präzise Steuerungssysteme und automatisierte Fertigungsprozesse eingesetzt werden. Diese Innovationen helfen, die Genauigkeit und Effizienz beim Biegen von Rohren zu erhöhen. Zudem ermöglichen sie eine schnellere Anpassung an unterschiedliche Materialanforderungen und komplexe Geometrien. Durch den Einsatz von Sensoren und Echtzeit-Überwachungssystemen können Fehler frühzeitig erkannt und korrigiert werden, was die Ausschussrate reduziert und die Qualität der Endprodukte verbessert. Des Weiteren tragen diese Technologien dazu bei, die Rüstzeiten zu verkürzen und die Flexibilität in der Fertigung zu erhöhen, was letztendlich zu Kosteneinsparungen führt. Ein weiterer Vorteil der Integration moderner Technologien ist die Möglichkeit zur Vernetzung und Datenanalyse, wodurch Produktionsprozesse kontinuierlich optimiert und an sich ändernde Marktanforderungen angepasst werden können. Dies unterstützt Unternehmen dabei, wettbewerbsfähig zu bleiben und gleichzeitig nachhaltige Produktionspraktiken zu fördern.

Was ist der Unterschied zwischen kaltem und warmem Biegen von Rohren?

Beim kalten Biegen wird das Rohr bei Raumtemperatur gebogen, während beim warmen Biegen das Material erhitzt wird, um die Biegefähigkeit zu verbessern. Warmes Biegen verringert das Risiko von Rissen und Verformungen, ist jedoch mit höheren Energiekosten verbunden. Darüber hinaus kann das warme Biegen eine verbesserte Kontrolle über den Biegeprozess ermöglichen, da das Material in einem plastischeren Zustand leichter geformt werden kann. Dies ist besonders vorteilhaft bei dickwandigen oder hochfesten Materialien, die bei Raumtemperatur eine höhere Wahrscheinlichkeit für Sprödbruch oder Rückfederung aufweisen könnten.

Ein weiterer Vorteil des warmen Biegens ist die Möglichkeit, engere Biegeradien zu erreichen, was in bestimmten Anwendungen erforderlich sein kann, um spezifische Designanforderungen zu erfüllen. Durch die Reduzierung von Spannungen im Material können auch die mechanischen Eigenschaften des Endprodukts verbessert werden.

Allerdings muss beim warmen Biegen auch die potenzielle Veränderung der Materialeigenschaften durch die Erwärmung berücksichtigt werden. Es ist wichtig, den Prozess sorgfältig zu kontrollieren, um unerwünschte Effekte wie Kornwachstum oder eine Veränderung der Gefügestruktur zu vermeiden, die die Festigkeit und Korrosionsbeständigkeit beeinträchtigen könnten.

In der Praxis wird die Wahl zwischen kaltem und warmem Biegen von verschiedenen Faktoren beeinflusst, darunter die Materialart, die erforderliche Biegeradius, die Produktionskosten und die spezifischen Anforderungen der Anwendung. Ingenieure müssen diese Faktoren sorgfältig abwägen, um den optimalen Biegeprozess für ihre spezifischen Bedürfnisse zu bestimmen.

Wie wird das Schneiden von Rohren in den Biegeprozess integriert?

Das Schneiden von Rohren kann vor oder nach dem Biegen erfolgen. Es ist entscheidend, die Rohre auf die richtige Länge zuzuschneiden, bevor sie gebogen werden, um eine optimale Passform und Funktionalität im Endprodukt zu gewährleisten. Beim Schneiden der Rohre vor dem Biegen ist es wichtig, präzise Messungen vorzunehmen und die Schrumpf- oder Dehnungsfaktoren zu berücksichtigen, die während des Biegeprozesses auftreten können. Dies kann den Materialverlust minimieren und die Integrität der Rohre erhalten. Eine sorgfältige Planung und der Einsatz geeigneter Werkzeuge, wie Rohrschneider oder Sägen, sind entscheidend, um saubere und genaue Schnitte zu erzielen.

Falls das Schneiden nach dem Biegen erfolgt, sollte darauf geachtet werden, dass das Rohr korrekt in die Biegemaschine eingespannt ist, um Verformungen zu vermeiden. Es kann auch notwendig sein, spezielle Vorrichtungen oder Halterungen zu verwenden, um die Stabilität während des Schneidens zu gewährleisten. Nach dem Schneiden sollte eine gründliche Inspektion durchgeführt werden, um sicherzustellen, dass die Enden glatt und frei von Graten sind, bevor die Rohre in das Endprodukt integriert werden.

Unabhängig davon, wann der Schneidvorgang erfolgt, sind Sicherheitsmaßnahmen unerlässlich. Schutzbrillen und Handschuhe sollten getragen werden, um Verletzungen zu vermeiden, und alle Maschinen sollten regelmäßig gewartet werden, um einen reibungslosen Betrieb zu gewährleisten.

Welche Rolle spielt die Rohrbiegung im Kühlprozess?

Die Rohrbiegung spielt eine entscheidende Rolle im Kühlprozess, insbesondere bei wassergekühlten Systemen. Durch das Biegen der Rohre können Kühlkanäle effizienter gestaltet werden, was die Wärmeabfuhr verbessert und die Leistung des Systems steigert. Darüber hinaus ermöglicht die präzise Rohrbiegung eine optimierte Anpassung an die räumlichen Gegebenheiten, wodurch der Platzbedarf reduziert und die Installation vereinfacht wird. Eine gut gestaltete Rohrführung minimiert den Druckverlust und sorgt für einen gleichmäßigen Kühlmittelfluss, was wiederum die Effizienz des gesamten Kühlkreislaufs erhöht.

Moderne Techniken und Werkzeuge zur Rohrbiegung, wie CNC-Biegemaschinen, ermöglichen es, Rohre mit hoher Präzision und Wiederholgenauigkeit zu formen. Dies ist besonders wichtig in industriellen Anwendungen, wo Abweichungen in der Rohrführung zu erheblichen Effizienzverlusten führen können. Weiterhin trägt die Verwendung von hochwertigen Materialien, die speziell für die Rohrbiegung entwickelt wurden, zur Langlebigkeit und Zuverlässigkeit der Systeme bei.

Insgesamt ist die Rohrbiegung ein kritischer Faktor, der nicht nur die thermische Leistung, sondern auch die Gesamtbetriebskosten eines Kühlsystems beeinflusst. Daher sollte sie bei der Planung und dem Design wassergekühlter Systeme stets sorgfältig berücksichtigt werden.