Inhaltsverzeichnis

- Alles über den Drehrohrofen: Ein umfassender Leitfaden

-

Was sind die verschiedenen Bauarten von Drehrohröfen?

- Direkt beheizte vs. indirekt beheizte Drehrohröfen

- Materialien und feuerfeste Auskleidungen

- Wie beeinflusst das rotierende Rohr die Effizienz?

Alles über den Drehrohrofen: Ein umfassender Leitfaden

Der Drehrohrofen ist ein unverzichtbares Werkzeug in der modernen Industrie, das eine Vielzahl von Anwendungen abdeckt, von der Materialverarbeitung bis hin zur thermischen Behandlung, insbesondere in der ibu-tec Branche. Diese vielseitigen Anlagen sind bekannt für ihre Fähigkeit, Materialien gleichmäßig zu erhitzen und chemische Reaktionen zu fördern. In diesem Leitfaden werden wir die verschiedenen Bauarten von Drehrohröfen, ihre verfahrenstechnischen Besonderheiten, typische Anwendungsfälle sowie führende Hersteller und Effizienzsteigerungen beleuchten.

Was sind die verschiedenen Bauarten von Drehrohröfen?

Direkt beheizte vs. indirekt beheizte Drehrohröfen

Drehrohröfen können entweder direkt oder indirekt beheizt werden, wobei jede Methode einzigartige Vorteile bietet. Direkt beheizte Drehrohröfen nutzen Brenner, um die Wärme direkt in das rotierende Rohr zu leiten, was eine effektive und schnelle Erwärmung der Materialien ermöglicht. Im Gegensatz dazu wird bei indirekt beheizten Drehrohröfen die Wärme außerhalb des Reaktionsraumes erzeugt und dann über die drehrohrwand zugeführt, was zu einer effektiven Entleerung von Materialien führt. gleichmäßigeren Temperaturverteilung führt. Diese Unterschiede sind entscheidend für die Auswahl des geeigneten Ofentyps, abhängig von den spezifischen Material- und Prozessanforderungen.

Materialien und feuerfeste Auskleidungen

Die Materialien, aus denen Drehrohröfen gebaut sind, sowie ihre feuerfeste Auskleidung spielen eine entscheidende Rolle bei der Beständigkeit und Effizienz der Anlagen. Feuerfeste Materialien schützen das drehrohr und sorgen dafür, dass die Wärme im Inneren effizient gehalten wird. Zudem ermöglicht die richtige Ausmauerung den kontinuierlichen Betrieb, indem sie den Verschleiß minimiert und die Lebensdauer des Drehrohrofens verlängert. Die Auswahl der Materialien muss sorgfältig erfolgen, um den spezifischen Anforderungen der jeweiligen Anwendung gerecht zu werden, insbesondere wenn die Ausmauerung darf der kontinuierliche betrieb unterstützen soll.

Wie beeinflusst das rotierende Rohr die Effizienz?

Das rotierende Rohr ist das Herzstück eines jeden Drehrohrofens und beeinflusst maßgeblich dessen Effizienz. Durch die Rotation wird eine homogene Verteilung des Materials und der Wärme gewährleistet, was zu einer gleichmäßigen Erhitzung und Reaktion führt. Die Neigung des Drehrohrs kann zudem angepasst werden, um den Materialfluss zu optimieren und die Verweildauer der Materialien im reaktionsraum zu steuern. Diese Flexibilität macht den Drehrohrofen zu einem idealen Werkzeug für eine Vielzahl von industriellen Prozessen.

Welche verfahrenstechnischen Besonderheiten gibt es bei Drehrohröfen?

Wie funktioniert der thermische Prozess?

Der thermische Prozess in einem Drehrohrofen ist komplex und hängt von mehreren Faktoren ab, einschließlich der Art der Beheizung und der Prozessbedingungen. Die Wärme wird entweder direkt durch Brenner oder indirekt durch elektrische Heizelemente zugeführt. Die thermische Energie bewirkt chemische Reaktionen, wie zum Beispiel die Pyrolyse von Materialien, und sorgt für die notwendige Wärmebehandlung. Die präzise Steuerung dieser Prozesse ist entscheidend für die Qualität und Konsistenz der Endprodukte.

Rolle der Brenner und elektrischen Heizelemente

Brenner und elektrische Heizelemente sind wesentliche Komponenten eines Drehrohrofens, die die notwendige Wärmezufuhr sicherstellen. Brenner sind in direkt beheizten Drehrohröfen weit verbreitet und bieten eine schnelle und effiziente Methode zur Temperaturkontrolle. Elektrische Heizelemente hingegen werden häufig in indirekt beheizten Systemen eingesetzt, wo eine gleichmäßige Wärmeverteilung und Kontrolle der Prozessbedingungen erforderlich sind. Die Wahl zwischen diesen Heizmethoden hängt von den spezifischen Anforderungen des zu behandelnden Materials und den gewünschten Prozessergebnissen ab.

Unterschiede zwischen kontinuierlichen und diskontinuierlichen Anlagen

Ein weiterer wichtiger Aspekt der verfahrenstechnischen Besonderheiten von Drehrohröfen ist der Unterschied zwischen kontinuierlichen und diskontinuierlichen Anlagen. Kontinuierliche Anlagen ermöglichen eine ununterbrochene Materialzufuhr und -abfuhr, was zu einer hohen Effizienz und Produktivität führt. Diskontinuierliche Anlagen hingegen sind für Chargenprozesse ausgelegt, bei denen die Materialien in festgelegten Intervallen erhitzt werden. Beide Systeme haben ihre spezifischen Vorteile und werden je nach den Anforderungen der jeweiligen industriellen Anwendung ausgewählt, insbesondere in stationären Anwendungen.

Was sind typische Anwendungsfälle von Drehrohröfen?

Industrielle Anwendungen und Materialverarbeitung

Drehrohröfen werden in einer Vielzahl von industriellen Anwendungen eingesetzt, darunter die Zementherstellung, Metallverarbeitung und Abfallbehandlung. Ihre Fähigkeit, Materialien bei hohen Temperaturen effizient zu erhitzen, macht sie ideal für die Umwandlung von Rohstoffen in hochwertige Produkte. Zudem sind sie in der Lage, durch die gleichmäßige Verteilung der Wärme komplexe chemische Reaktionen zu fördern, die für die Materialverarbeitung erforderlich sind, insbesondere in einem reaktionsraum.

Wärmebehandlung und deren Bedeutung

Die Wärmebehandlung in Drehrohröfen ist ein entscheidender Prozess, der die physikalischen und chemischen Eigenschaften Die Anpassungen der Prozesse sind entscheidend, um die mechanischen und chemischen Eigenschaften der Endprodukte zu optimieren. Durch die gezielte Erwärmung und Kühlung können Materialeigenschaften wie Härte, Festigkeit und Duktilität angepasst werden. Dies ist besonders wichtig in der Metallurgie und bei der Herstellung von Keramiken, wo spezifische Materialeigenschaften entscheidend für die Endanwendung sind.

Bedeutung der Homogenität im Prozess

Die Homogenität des Prozesses in einem Drehrohrofen ist von entscheidender Bedeutung für die Qualität der Endprodukte. Eine gleichmäßige Verteilung der Temperatur und des Materials gewährleistet, dass alle Teile des Rohmaterials die gleiche Behandlung erfahren, was zu konsistenten Ergebnissen führt. Dies ist besonders wichtig in der Industrie, wo selbst kleine Variationen in der Materialeigenschaft zu erheblichen Qualitätsproblemen führen können.

Welche Hersteller von Drehrohröfen gibt es?

Führende Hersteller und ihre Besonderheiten

Es gibt mehrere führende Hersteller von Drehrohröfen, die für ihre innovativen Designs und hochwertigen Produkte bekannt sind. Diese Unternehmen investieren kontinuierlich in Forschung und Entwicklung, um den Anforderungen der modernen Industrie gerecht zu werden. Sie bieten eine Vielzahl von Ofentypen an, die auf die spezifischen Bedürfnisse ihrer Kunden zugeschnitten sind, und sind bekannt für ihre hochwertigen Materialien, effizienten Designs und die Auskleidung der Trommel für eine bessere Leistung.

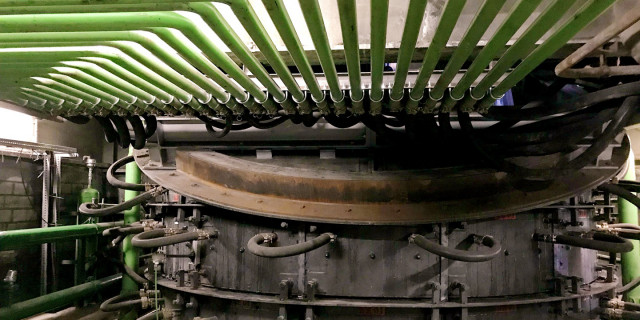

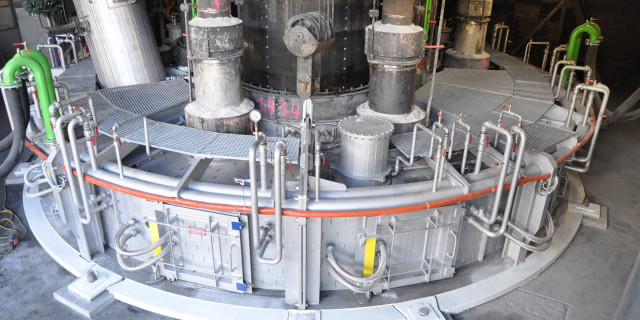

Innovationen im Bereich wassergekühlte Anlagensysteme

Wassergekühlte Anlagensysteme sind eine der neuesten Innovationen im Bereich der Drehrohröfen. Diese Systeme nutzen Wasser als Kühlmittel, um die Temperatur der Anlagen effektiv zu kontrollieren und eine gleichmäßige Wärmeverteilung zu gewährleisten. Dies führt nicht nur zu einer höheren Effizienz, sondern auch zu einer Reduzierung der Betriebskosten und einer Verbesserung der Umweltverträglichkeit der Anlagen.

Wie kann die Effizienz eines Drehrohrofens gesteigert werden?

Optimierung der Wärmeübertragung

Die Optimierung der Wärmeübertragung ist entscheidend für die Verbesserung der Effizienz eines Drehrohrofens. Durch den Einsatz moderner Materialien und Designs kann die Wärmeübertragung innerhalb des Ofens maximiert werden, was zu einer schnelleren und gleichmäßigeren Erwärmung der Materialien führt. Zudem kann die Anpassung der Prozessbedingungen, wie die Drehgeschwindigkeit und Neigung des Rohres, die Effizienz weiter steigern.

Wartung und Instandhaltung von Ofenanlagen

Regelmäßige Wartung und Instandhaltung sind entscheidend, um die Effizienz und Lebensdauer eines Drehrohrofens zu gewährleisten. Durch die regelmäßige Überprüfung der Anlagen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen. Dies umfasst die Inspektion der feuerfesten Auskleidungen, der Brenner und elektrischen Heizelemente sowie die Überprüfung der gesamten Infrastruktur des Ofens.

Rolle der indirekt und direkt beheizten Systeme

Sowohl direkt als auch indirekt beheizte Systeme spielen eine wichtige Rolle bei der Effizienzsteigerung von Drehrohröfen. Direkt beheizte Systeme bieten eine schnelle und effektive Methode zur Erwärmung, während indirekt beheizte Systeme eine gleichmäßigere Wärmeverteilung bieten. Die Wahl des richtigen Systems hängt von den spezifischen Anforderungen des Prozesses ab und kann durch die Kombination beider Systeme optimiert werden, um die besten Ergebnisse zu erzielen.

Badschmelzofen

Pfannenofen

Submerged Arc Furnace

Sonderanlagen / Pilotanlagen

FAQs zu dem Thema Drehrohrofen

Inhaltsverzeichnis

- Q: Was versteht man unter einem Drehrohrofen?

- Q: Welche Anwendungsfälle von Drehrohröfen gibt es?

- Q: Welche Bauarten von Drehrohröfen gibt es?

- Q: Was sind verfahrenstechnische Besonderheiten eines Drehrohrofens?

- Q: Wie funktioniert die Wärmebehandlung in einem Drehrohrofen?

- Q: Welche Vorteile bieten wassergekühlte Anlagensysteme in Drehrohröfen?

- Q: Welche Rolle spielt die Neigung des Drehrohrs?

- Q: Was sind die Herausforderungen bei der Erhitzung von Materialien in einem Drehrohrofen?

- Q: Wie unterstützen elektrische Heizelemente indirekt beheizte Drehrohröfen?

Q: Was versteht man unter einem Drehrohrofen?

A: Ein Drehrohrofen ist ein thermisches Anlagensystem, das zur Wärmebehandlung von Materialien verwendet wird. Er ist ein rotierender Ofen, der kontinuierlich Material erhitzt, um eine gleichmäßige Temperaturverteilung zu gewährleisten. Ein Drehrohrofen besteht typischerweise aus einem langen, zylindrischen Rohr, das leicht geneigt ist und sich um seine eigene Achse dreht. Diese Drehbewegung sorgt dafür, dass das Material, das in den Ofen eingebracht wird, gleichmäßig verteilt und kontinuierlich durch den Ofen transportiert wird.

Der Ofen wird häufig in der Zementindustrie zur Herstellung von Klinker verwendet, aber auch in anderen Bereichen wie der Metallurgie, der chemischen Industrie und der Abfallverwertung findet er Anwendung. Je nach Einsatzgebiet können Drehrohröfen unterschiedliche Brennstoffe verwenden, darunter Gas, Öl, Kohle oder alternative Brennstoffe.

Die Temperatur im Inneren eines Drehrohrofens kann sehr hoch sein, oft mehrere hundert bis über tausend Grad Celsius, je nach Prozessanforderungen, was beim kontinuierlichen Betrieb eines Drehrohrofens besonders wichtig ist. Diese hohen Temperaturen ermöglichen es, chemische Reaktionen zu initiieren, organische Stoffe zu verbrennen oder Materialien zu schmelzen und zu sintern.

Ein weiterer wichtiger Aspekt von Drehrohröfen ist die Steuerung der Atmosphäre innerhalb des Ofens, um den Kontakt mit dem entstehenden Rauchgas zu minimieren. Je nach gewünschtem Endprodukt kann es erforderlich sein, oxidierende, reduzierende oder neutrale Bedingungen aufrechtzuerhalten. Hierfür werden spezielle Steuerungssysteme eingesetzt, um die Zufuhr von Luft oder anderen Gasen zu regulieren.

Moderne Drehrohröfen sind mit einer Vielzahl von Sensoren und Steuerungssystemen ausgestattet, die eine präzise Kontrolle der Prozessparameter ermöglichen. Dies trägt nicht nur zur Qualität des Endprodukts bei, sondern auch zur Energieeffizienz des Betriebs und zur Minimierung von Emissionen.

Die Wartung und der Betrieb eines Drehrohrofens erfordern spezialisierte Kenntnisse, um die Lebensdauer der Anlage zu maximieren und einen sicheren Betrieb zu gewährleisten, insbesondere bei der Auskleidung der Trommel. Regelmäßige Inspektionen, Kalibrierungen und Anpassungen sind notwendig, um eine optimale Leistung zu erzielen und die feststehenden Ofenkopf-Teile abzudichten.

Q: Welche Anwendungsfälle von Drehrohröfen gibt es?

A: Drehrohröfen werden in verschiedenen Industrien eingesetzt, darunter Zementproduktion, Kalkbrennen, Metallurgie und Abfallbehandlung, und sind besonders effektiv im kontinuierlichen Betrieb eines Drehrohrofens. Sie sind besonders nützlich für die kontinuierliche Erhitzung und Behandlung von Materialien in großen Mengen. Drehrohröfen bestehen aus einem leicht geneigten, rotierenden Zylinder, der das zu behandelnde Material durch Schwerkraft und Rotation von der Einfüll- zur Auslassseite transportiert. Diese Bauweise ermöglicht eine gleichmäßige Erhitzung und effiziente Wärmeübertragung. In der Zementproduktion beispielsweise wird Rohmaterial wie Kalkstein und Ton im Drehrohrofen erhitzt, um Klinker herzustellen, der anschließend zu Zement gemahlen wird.

Ein weiterer Vorteil von Drehrohröfen ist ihre Flexibilität hinsichtlich der Brennstoffe, die verwendet werden können. Sie können mit einer Vielzahl von Brennstoffen betrieben werden, darunter Kohle, Erdgas, Öl oder alternative Brennstoffe wie Abfallmaterialien. Diese Vielseitigkeit macht sie zu einer energieeffizienten Wahl in Prozessen, die hohe Temperaturen erfordern.

In der Metallurgie werden Drehrohröfen zur Kalzinierung von Erzen und zur Reduktion von Metallen eingesetzt. Sie ermöglichen die Durchführung komplexer chemischer Reaktionen unter kontrollierten Bedingungen. Auch in der Abfallbehandlung spielen sie eine wichtige Rolle, indem sie zur thermischen Zersetzung und Stabilisierung von gefährlichen Abfällen beitragen.

Zusammenfassend lässt sich sagen, dass Drehrohröfen aufgrund ihrer Effizienz, Vielseitigkeit und Fähigkeit zur Bewältigung großer Materialmengen eine Schlüsseltechnologie in verschiedenen Industriezweigen darstellen. Sie tragen zur Optimierung von Produktionsprozessen und zur Reduzierung von Energieverbrauch und Emissionen bei.

Q: Welche Bauarten von Drehrohröfen gibt es?

A: Es gibt direkt beheizte und indirekt beheizte Drehrohröfen. Direkt beheizte Öfen nutzen Brenner, um das Material direkt zu erhitzen, während indirekt beheizte Öfen eine Wärmequelle außerhalb des Drehrohres verwenden, um die Temperatur zu regulieren, was eine wichtige Rolle bei der Entleerung spielt. Direkt beheizte Drehrohröfen sind oft effizienter, da die Wärmeübertragung durch direkten Kontakt zwischen den heißen Verbrennungsgasen und dem zu behandelnden Material erfolgt. Diese Art von Öfen wird häufig in der Zement- und Kalkindustrie eingesetzt, wo hohe Temperaturen benötigt werden, um chemische Reaktionen im Material auszulösen.

Indirekt beheizte Drehrohröfen hingegen sind besonders nützlich, wenn das zu behandelnde Material nicht in direkten Kontakt mit den Verbrennungsgasen kommen soll, um Verunreinigungen oder unerwünschte chemische Reaktionen zu vermeiden. Diese Öfen sind ideal für Anwendungen, bei denen eine kontrollierte Atmosphäre notwendig ist, wie zum Beispiel bei der Behandlung von Metallen oder bei der Herstellung von katalytischen Materialien, die in suspensionen vorliegen können.

Beide Ofentypen haben ihre spezifischen Vor- und Nachteile. Direkt beheizte Öfen sind oft einfacher in der Konstruktion und kostengünstiger im Betrieb, während indirekt beheizte Öfen eine bessere Kontrolle über die Atmosphäre und eine gleichmäßigere Temperaturverteilung bieten können. Die Wahl zwischen diesen beiden Ofentypen hängt von den spezifischen Anforderungen des jeweiligen industriellen Prozesses ab.

Q: Was sind verfahrenstechnische Besonderheiten eines Drehrohrofens?

A: Zu den verfahrenstechnischen Besonderheiten gehören die kontinuierliche Materialzufuhr, die homogene Temperaturverteilung und die Möglichkeit der Anpassung von Prozessbedingungen durch Neigung und Drehgeschwindigkeit des Drehrohrs. Zu den verfahrenstechnischen Besonderheiten gehören die kontinuierliche Materialzufuhr, die homogene Temperaturverteilung und die Möglichkeit der Anpassung von Prozessbedingungen durch Neigung und Drehgeschwindigkeit des Drehrohrs. Diese Faktoren sind entscheidend für die Effizienz und Qualität des gesamten Prozesses. Die kontinuierliche Materialzufuhr sorgt dafür, dass der Prozess ohne Unterbrechung abläuft und somit die Produktivität maximiert wird. Eine gleichmäßige Temperaturverteilung ist wichtig, um einheitliche Produkteigenschaften zu gewährleisten und die Entstehung von Hot Spots zu vermeiden, die die Produktqualität beeinträchtigen könnten.

Durch die Anpassung von Neigung und Drehgeschwindigkeit des Drehrohrs können die Verweilzeit und die Durchmischung des Materials optimiert werden. Dies ermöglicht eine präzise Kontrolle über die Reaktionsbedingungen und kann an unterschiedliche Anforderungen und Materialeigenschaften angepasst werden. Solche Anpassungen sind besonders wichtig in Prozessen, die eine hohe Flexibilität erfordern, wie zum Beispiel bei der Herstellung von Spezialchemikalien oder in der Abfallverwertung, wo die mechanischen und chemischen Eigenschaften der Produkte entscheidend sind.

Zusätzlich bieten moderne Steuerungssysteme die Möglichkeit, den Prozess in Echtzeit zu überwachen und zu steuern, was die Effizienz weiter erhöht und die Möglichkeit bietet, schnell auf Veränderungen im Prozess oder in den Rohmaterialien zu reagieren. Insgesamt tragen diese verfahrenstechnischen Besonderheiten dazu bei, die Betriebskosten zu senken und die Nachhaltigkeit der Produktionsprozesse zu verbessern.

Q: Wie funktioniert die Wärmebehandlung in einem Drehrohrofen?

A: Die Wärmebehandlung in einem Drehrohrofen erfolgt durch das kontinuierliche Drehen des Rohres, wodurch das Material gleichmäßig erhitzt wird. Dies kann entweder durch direkte oder indirekte Beheizung erfolgen, um die gewünschte Materialeigenschaft zu erreichen. Direkte Beheizung bedeutet, dass das Material direkt mit den heißen Verbrennungsgasen in Kontakt kommt, während bei der indirekten Beheizung das Material durch eine trennende Wand von der Wärmequelle getrennt ist. Beide Methoden haben ihre spezifischen Vorteile und Einsatzbereiche.

Bei der direkten Beheizung wird eine schnelle und effiziente Wärmeübertragung ermöglicht, was zu einer zügigen Erhitzung des Materials führt. Diese Methode eignet sich besonders für Prozesse, bei denen eine schnelle Erwärmung entscheidend ist und die Materialoberfläche keine unerwünschten chemischen Reaktionen mit den Verbrennungsgasen eingeht.

Die indirekte Beheizung hingegen wird verwendet, wenn eine schonendere Erwärmung erforderlich ist oder wenn das Material empfindlich auf die Verbrennungsgase reagiert. Hier erfolgt die Wärmeübertragung durch Strahlung und Konduktion über die Ofenwand. Diese Methode bietet eine kontrolliertere Umgebung und reduziert das Risiko von Kontaminationen.

Während des Prozesses im Drehrohrofen können verschiedene Parameter wie Temperatur, Verweilzeit und Drehgeschwindigkeit des Rohres angepasst werden, um die spezifischen Anforderungen des Materials zu erfüllen. Die gleichmäßige Wärmeverteilung und die Möglichkeit zur genauen Steuerung der Prozessbedingungen machen den Drehrohrofen zu einem vielseitigen Werkzeug in der Materialverarbeitung.

Zusätzlich kann durch den Einsatz von Sensoren und Überwachungssystemen eine präzise Kontrolle und Optimierung des Wärmebehandlungsprozesses gewährleistet werden. Dies führt zu einer verbesserten Produktqualität und Energieeffizienz, da der Prozess kontinuierlich überwacht und bei Bedarf angepasst werden kann.

Q: Welche Vorteile bieten wassergekühlte Anlagensysteme in Drehrohröfen?

A: Wassergekühlte Anlagensysteme bieten eine verbesserte Energieeffizienz und ermöglichen eine präzise Temperaturkontrolle innerhalb des Reaktionsraumes, was zu einer gleichmäßigen Materialbehandlung führt. Darüber hinaus tragen wassergekühlte Systeme zur Verlängerung der Lebensdauer der Anlagenkomponenten bei, da sie eine Überhitzung verhindern und thermische Belastung reduzieren. Dies ist besonders wichtig in Industrien, in denen kontinuierliche Produktion und hohe Betriebszeiten erforderlich sind, um die mechanischen und chemischen Eigenschaften der produzierten Materialien zu gewährleisten. Die verbesserte Kühlung kann zudem die Wartungsintervalle verlängern und Ausfallzeiten minimieren, was letztendlich zu Kosteneinsparungen führt. Durch die präzise Temperaturregelung können spezifische Prozessanforderungen erfüllt werden, was die Qualität und Konsistenz der Endprodukte verbessert. In Kombination mit moderner Steuerungstechnik lassen sich wassergekühlte Systeme optimal in bestehende Produktionsumgebungen integrieren und ermöglichen eine flexible Anpassung an sich ändernde Produktionsanforderungen.

Q: Welche Rolle spielt die Neigung des Drehrohrs?

A: Die Neigung des Drehrohrs beeinflusst den Materialfluss und die Verweilzeit im Ofen. Eine optimale Neigung sorgt für einen effizienten Transport und gleichmäßige Erhitzung des Materials. Ein zu steiler Winkel kann jedoch dazu führen, dass das Material zu schnell durch den Ofen transportiert wird, was die gewünschte thermische Behandlung möglicherweise unvollständig lässt. Auf der anderen Seite kann eine zu geringe Neigung den Materialfluss verlangsamen, was zu einer längeren Verweilzeit und potenziell zu einer Überhitzung oder ungleichmäßigen Erhitzung des Materials führen kann. Daher ist es wichtig, die Neigung des Drehrohrs sorgfältig zu kalibrieren und an die spezifischen Anforderungen des zu verarbeitenden Materials anzupassen.

Zusätzlich zur Neigung spielen auch andere Faktoren wie die Drehgeschwindigkeit des Rohrs, die Temperaturprofile entlang des Ofens und die physikalischen Eigenschaften des Materials eine entscheidende Rolle. Die Kombination all dieser Parameter ermöglicht eine präzise Steuerung des Prozesses, was wiederum die Qualität des Endprodukts sicherstellt. In industriellen Anwendungen wird oft auf computergestützte Systeme zur Überwachung und Anpassung dieser Variablen zurückgegriffen, um einen optimalen Betrieb des Drehrohrofens zu gewährleisten, insbesondere im stationären Betrieb.

Q: Was sind die Herausforderungen bei der Erhitzung von Materialien in einem Drehrohrofen?

A: Zu den Herausforderungen gehören die Sicherstellung einer homogenen Erhitzung, die Vermeidung von Materialanhäufungen an der Drehrohrwand und die Kontrolle der Prozessbedingungen, um die gewünschten Materialeigenschaften zu erzielen. Darüber hinaus ist die regelmäßige Wartung der Anlage von entscheidender Bedeutung, um einen reibungslosen Betrieb zu gewährleisten und Ausfallzeiten zu minimieren. Die Überwachung der Temperaturprofile entlang des Drehrohres kann helfen, ungleichmäßige Erhitzungen frühzeitig zu erkennen und entsprechende Anpassungen vorzunehmen. Auch die Drehgeschwindigkeit und Neigung des Rohres müssen genau eingestellt werden, um den Materialfluss zu optimieren und Anbackungen zu vermeiden.

Ein weiterer wichtiger Aspekt ist die Auswahl geeigneter Materialien für die Auskleidung des Drehrohres, um Verschleiß zu minimieren und die Lebensdauer der Anlage zu verlängern. Gleichzeitig sollten die Prozessparameter regelmäßig überprüft und bei Bedarf angepasst werden, um den sich ändernden Anforderungen und Materialeigenschaften gerecht zu werden.

Schließlich spielt die Schulung des Bedienpersonals eine wesentliche Rolle, um sicherzustellen, dass alle Beteiligten mit den neuesten Technologien und Verfahren vertraut sind und in der Lage sind, auf unerwartete Situationen angemessen zu reagieren. Nur durch eine ganzheitliche Betrachtung und Optimierung aller Prozessschritte können die gewünschten Materialeigenschaften zuverlässig erreicht werden, um den spezifischen kundenwünsche gerecht zu werden.

Q: Wie unterstützen elektrische Heizelemente indirekt beheizte Drehrohröfen?

A: In indirekt beheizten Drehrohröfen werden elektrische Heizelemente verwendet, um die erforderliche Temperatur zu erreichen, ohne dass das Material direkt mit der Wärmequelle in Kontakt kommt. Dies ermöglicht eine präzise Steuerung der Temperatur und verhindert Verunreinigungen des Materials. In indirekt beheizten Drehrohröfen werden elektrische Heizelemente verwendet, um die erforderliche Temperatur zu erreichen, ohne dass das Material direkt mit der Wärmequelle in Kontakt kommt. Dies ermöglicht eine präzise Steuerung der Temperatur und verhindert Verunreinigungen des Materials. Diese Art von Öfen ist besonders nützlich in Anwendungen, bei denen hohe Reinheitsanforderungen bestehen, wie zum Beispiel in der chemischen Industrie oder bei der Herstellung von Spezialkeramiken.

Ein weiterer Vorteil der indirekten Beheizung ist die gleichmäßige Wärmeverteilung im gesamten Ofen, was zu einer homogenen Verarbeitung des Materials führt, indem die wärmezufuhr von innerhalb des ofens gesteuert wird. Dadurch können auch komplexe thermische Prozesse, wie das Kalzinieren oder Sintern, effizient durchgeführt werden. Zudem ermöglicht die indirekte Beheizung eine bessere Kontrolle über die Atmosphärenbedingungen im Ofen, was in bestimmten Prozessen, wie der Reduktion oder Oxidation, von entscheidender Bedeutung sein kann.

Indirekt beheizte Drehrohröfen sind in der Regel mit hochentwickelten Temperaturregelungssystemen ausgestattet, die eine präzise Überwachung und Anpassung der Wärmeprofile ermöglichen. Dies ist besonders wichtig, um optimale Ergebnisse zu erzielen und die Qualität des Endprodukts sicherzustellen, was für die kundenwünsche entscheidend ist. Darüber hinaus sind diese Öfen oft mit energiesparenden Technologien und Isolationsmaterialien ausgestattet, um den Energieverbrauch zu minimieren und die Betriebskosten zu senken, was sie ideal für den kontinuierlichen Betrieb eines Drehrohrofens macht.

Insgesamt bieten indirekt beheizte Drehrohröfen eine flexible und leistungsfähige Lösung für eine Vielzahl von thermischen Verarbeitungsanforderungen, was sie zu einer bevorzugten Wahl in vielen industriellen Anwendungen macht.